In sintesi, la deposizione chimica da vapore (CVD) è un processo sofisticato utilizzato per creare materiali solidi ad alte prestazioni, tipicamente sotto forma di film sottile su una superficie. Funziona introducendo gas specifici, noti come precursori, in una camera di reazione dove vengono energizzati e reagiscono chimicamente su un oggetto riscaldato (il substrato). Questa reazione deposita un nuovo strato solido di materiale direttamente sulla superficie del substrato, costruendo il film atomo per atomo o molecola per molecola.

Il principio fondamentale del CVD non è semplicemente rivestire una superficie, ma piuttosto costruire un nuovo materiale da zero utilizzando reazioni chimiche in fase gassosa. Il controllo preciso della temperatura, della pressione e della chimica dei gas consente la creazione di materiali eccezionalmente puri e strutturati che sono spesso impossibili da produrre con altri mezzi.

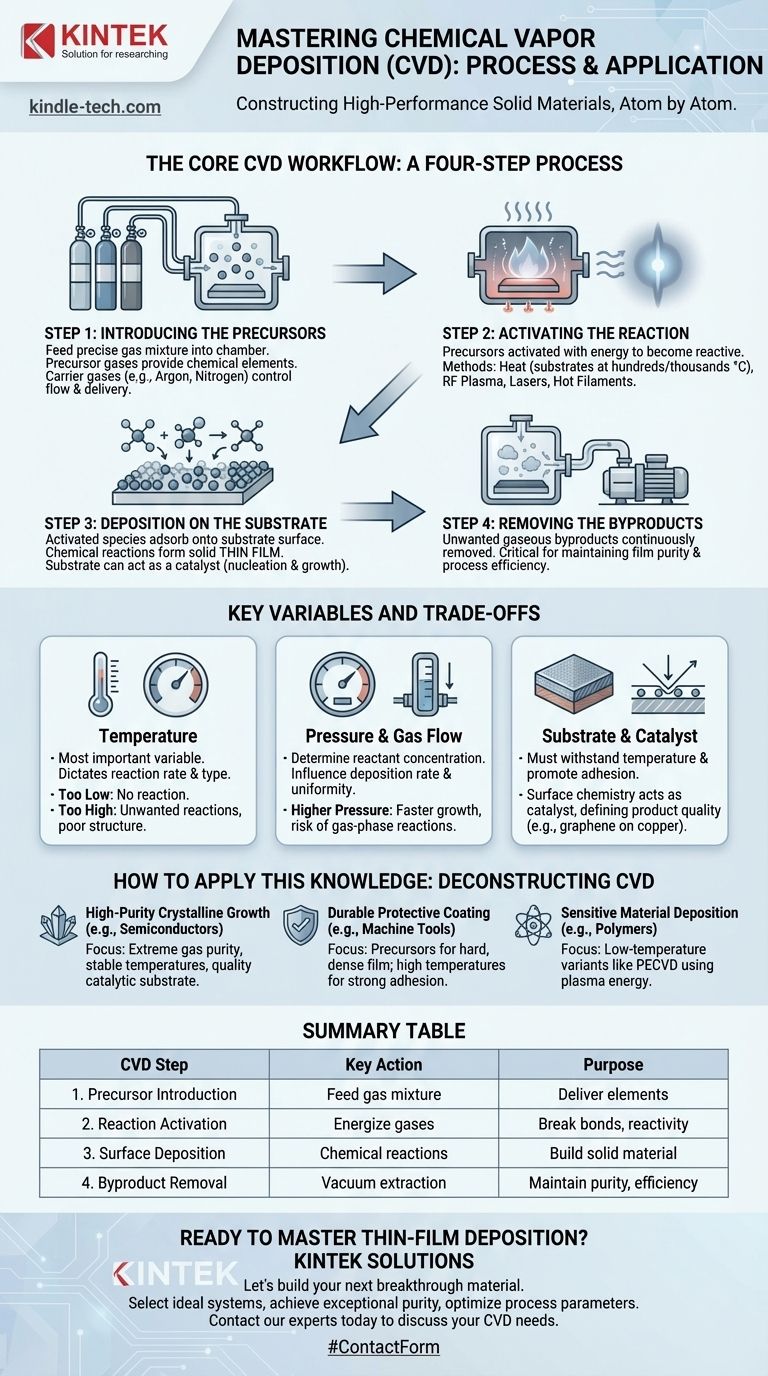

Il flusso di lavoro CVD di base: un processo in quattro fasi

In fondo, ogni processo CVD segue una sequenza fondamentale di eventi. Comprendere queste quattro fasi fornisce un quadro chiaro di come una miscela di gas viene trasformata in un film solido e funzionale.

Fase 1: Introduzione dei precursori

Il processo inizia alimentando una miscela precisa di gas in una camera di reazione sigillata contenente il substrato. Questi gas precursori contengono gli elementi chimici necessari per formare il film finale.

Spesso viene utilizzato anche un gas vettore inerte (come argon o azoto). Questo aiuta a diluire i gas reattivi e a controllare il loro flusso e la loro erogazione uniforme alla superficie del substrato.

Fase 2: Attivazione della reazione

I gas precursori sono stabili a temperatura ambiente e devono essere attivati con energia per diventare reattivi. Il metodo più comune è il calore, dove il substrato viene riscaldato a centinaia o addirittura migliaia di gradi Celsius.

Quando i gas precursori entrano in contatto con il substrato caldo, acquisiscono l'energia di attivazione necessaria per rompere i loro legami chimici. Altri metodi, come il plasma RF, i laser o i filamenti caldi, possono essere utilizzati anche per energizzare i gas, consentendo talvolta temperature del substrato più basse.

Fase 3: Deposizione sul substrato

Una volta attivate, le molecole e gli atomi di gas altamente reattivi si adsorbono sulla superficie del substrato. Una serie di reazioni chimiche avviene direttamente su questa superficie, causando la precipitazione del materiale solido desiderato e la formazione di un film sottile.

Il substrato non è sempre una superficie passiva. In molti casi, come la crescita del grafene su una lamina di rame, il substrato agisce come catalizzatore, abilitando e guidando attivamente la reazione chimica per formare una struttura cristallina specifica. Questo processo di formazione e crescita del film è chiamato nucleazione.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Questi gas di scarto vengono continuamente rimossi dalla camera di reazione da un sistema di pompa a vuoto.

La rimozione dei sottoprodotti è fondamentale per mantenere la purezza del film e garantire che la reazione di deposizione continui in modo efficiente senza essere contaminata o inibita.

Comprendere le variabili chiave e i compromessi

La qualità, lo spessore e le proprietà del film finale non sono accidentali; sono il risultato diretto di una gestione attenta di diverse variabili concorrenti. Comprendere questi compromessi è fondamentale per padroneggiare il processo CVD.

Il ruolo critico della temperatura

La temperatura del substrato è probabilmente la variabile più importante nel CVD. Essa determina direttamente la velocità e persino il tipo di reazione chimica che si verifica.

Una temperatura troppo bassa e la reazione potrebbe non avvenire affatto. Troppo alta, e si potrebbero ottenere reazioni indesiderate o un film scarsamente strutturato e di bassa qualità.

Pressione e flusso di gas

La pressione all'interno della camera e la portata dei gas precursori determinano la concentrazione dei reagenti sulla superficie del substrato. Questi fattori influenzano direttamente la velocità di deposizione (quanto velocemente cresce il film) e la sua uniformità su tutto il substrato.

Pressioni più elevate possono portare a una crescita più rapida, ma possono anche innescare reazioni in fase gassosa indesiderate prima che i precursori raggiungano il substrato.

Scelta del substrato e del catalizzatore

La scelta del materiale del substrato è fondamentale. Deve essere in grado di resistere alla temperatura del processo e avere una superficie che promuova l'adesione e la crescita desiderata del film.

Come accennato, il substrato può anche essere un catalizzatore. In questi casi, la chimica superficiale del substrato è altrettanto importante della chimica del gas precursore nel definire il prodotto finale.

Come applicare questa conoscenza

Comprendere il processo CVD consente di decostruire la sua applicazione per vari obiettivi. Il processo "migliore" è definito interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la crescita cristallina ad alta purezza (ad esempio, semiconduttori, grafene): il tuo successo dipende dal controllo estremo sulla purezza del gas, temperature stabili e la qualità del substrato catalitico.

- Se il tuo obiettivo principale è un rivestimento protettivo durevole (ad esempio, su utensili da macchina): la priorità si sposta sulla selezione di gas precursori che creano un film duro e denso e sulla garanzia di alte temperature che promuovono una forte adesione.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili (ad esempio, polimeri): la chiave è utilizzare una variante a bassa temperatura come il CVD potenziato al plasma (PECVD), dove l'energia di un plasma, non il calore, guida la reazione.

In definitiva, il CVD consente a ingegneri e scienziati di progettare e costruire materiali a livello molecolare per uno scopo specifico.

Tabella riassuntiva:

| Fase CVD | Azione chiave | Scopo |

|---|---|---|

| Fase 1: Introduzione del precursore | Alimentare la miscela di gas nella camera | Fornire elementi chimici per la formazione del film |

| Fase 2: Attivazione della reazione | Energizzare i gas (calore/plasma) | Rompere i legami chimici per creare reattività |

| Fase 3: Deposizione superficiale | Reazioni chimiche sul substrato | Costruire materiale solido atomo per atomo |

| Fase 4: Rimozione dei sottoprodotti | Estrazione con pompa a vuoto | Mantenere la purezza del film e l'efficienza del processo |

Pronto a padroneggiare la deposizione di film sottili per il tuo laboratorio?

Comprendere il CVD è il primo passo. Implementarlo con successo richiede l'attrezzatura e l'esperienza giuste. Noi di KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la sintesi precisa dei materiali.

Ti aiutiamo a:

- Selezionare il sistema CVD ideale per la tua applicazione specifica (semiconduttori, rivestimenti protettivi o materiali sensibili)

- Ottenere un'eccezionale purezza del film e tassi di crescita controllati

- Ottimizzare i parametri di processo per i tuoi requisiti specifici di substrato

Costruiamo insieme il tuo prossimo materiale rivoluzionario. Contatta i nostri esperti oggi per discutere le tue esigenze CVD e scoprire come le soluzioni KINTEK possono accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli