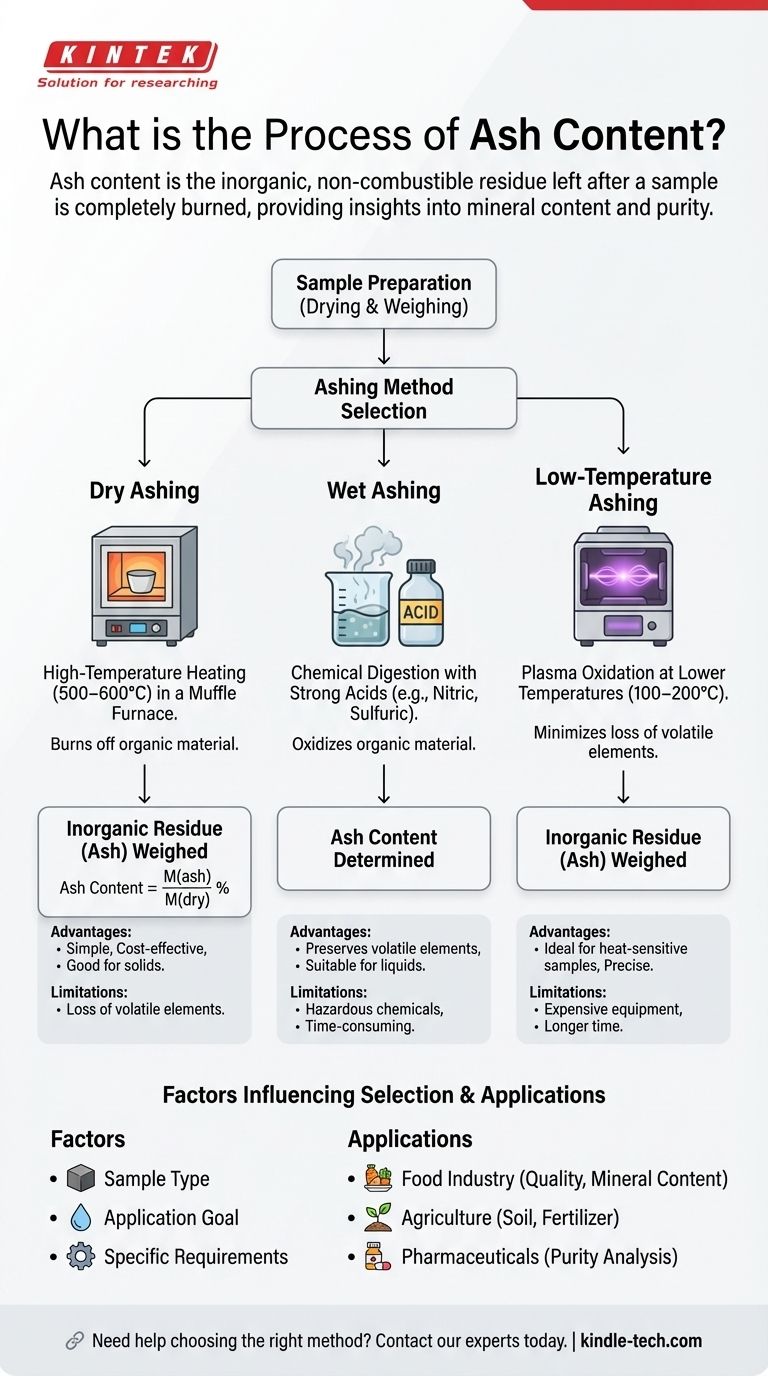

Il processo di determinazione del contenuto di ceneri prevede la misurazione del materiale inorganico non combustibile in un campione, tipicamente prodotti alimentari. I metodi più comuni per questa analisi sono la calcinazione a secco, la calcinazione a umido e la calcinazione a bassa temperatura. La scelta del metodo dipende dal tipo di campione, dall'applicazione e dai requisiti specifici. La calcinazione a secco, il metodo più utilizzato, prevede il riscaldamento del campione in un forno per bruciare il materiale organico, lasciando i residui inorganici (ceneri). Il contenuto di ceneri viene calcolato utilizzando la formula: Contenuto di ceneri = M(ceneri)/M(secco) %, dove M(ceneri) è il peso del campione dopo la calcinazione e M(secco) è il peso prima della calcinazione. La calcinazione a umido utilizza la digestione chimica, mentre la calcinazione a bassa temperatura impiega l'ossidazione al plasma. La selezione del metodo è fondamentale e dipende dagli obiettivi dell'analisi e dalle caratteristiche del campione.

Punti Chiave Spiegati:

-

Definizione di Contenuto di Ceneri:

- Il contenuto di ceneri si riferisce al residuo inorganico non combustibile rimasto dopo che un campione è stato completamente bruciato. Questo residuo è tipicamente costituito da ossidi degli elementi inorganici presenti nel campione originale.

- È un parametro critico nell'analisi alimentare, poiché fornisce informazioni sul contenuto minerale e sulla purezza del prodotto.

-

Metodi per la Determinazione del Contenuto di Ceneri:

-

Calcinazione a Secco:

- Il metodo più comune, che prevede il riscaldamento del campione in un forno a muffola a temperature elevate (500–600°C) per bruciare il materiale organico.

- Il residuo inorganico rimanente (ceneri) viene pesato per determinare il contenuto di ceneri.

- Formula: Contenuto di ceneri = M(ceneri)/M(secco) %, dove M(ceneri) è il peso dopo la calcinazione e M(secco) è il peso prima della calcinazione.

-

Calcinazione a Umido:

- Comporta la digestione del campione con acidi forti (es. acido nitrico o acido solforico) per ossidare il materiale organico.

- Adatto per campioni che potrebbero volatilizzarsi ad alte temperature o contenere elementi che formano composti volatili.

-

Calcinazione a Bassa Temperatura:

- Utilizza l'ossidazione al plasma a temperature più basse (100–200°C) per minimizzare la perdita di elementi volatili.

- Ideale per campioni sensibili al calore o che richiedono un'analisi minerale precisa.

-

Calcinazione a Secco:

-

Fattori che Influenzano la Scelta del Metodo:

- Tipo di Campione: Le proprietà fisiche e chimiche del campione determinano il metodo più adatto. Ad esempio, la calcinazione a secco è ideale per campioni alimentari solidi, mentre la calcinazione a umido è migliore per campioni liquidi o sensibili al calore.

- Applicazione: Lo scopo dell'analisi (es. conformità normativa, controllo qualità o ricerca) influenza la scelta del metodo.

- Specifiche: I requisiti analitici specifici, come la necessità di preservare gli elementi volatili o ottenere alta precisione, guidano la selezione.

-

Processo di Calcinazione a Secco:

- Preparazione del Campione: Il campione viene essiccato per rimuovere l'umidità e pesato accuratamente.

- Combustione: Il campione viene posto in un crogiolo e riscaldato in un forno a muffola fino a quando tutto il materiale organico non è bruciato.

- Raffreddamento e Pesatura: Il crogiolo viene raffreddato in un essiccatore per prevenire l'assorbimento di umidità e le ceneri vengono pesate.

- Calcolo: Il contenuto di ceneri viene calcolato utilizzando la formula sopra menzionata.

-

Vantaggi e Limitazioni di Ciascun Metodo:

-

Calcinazione a Secco:

- Vantaggi: Semplice, economico e adatto alla maggior parte dei campioni solidi.

- Limitazioni: Può portare alla perdita di elementi volatili e non è adatto a campioni sensibili al calore.

-

Calcinazione a Umido:

- Vantaggi: Preserva gli elementi volatili ed è adatto per campioni liquidi.

- Limitazioni: Richiede prodotti chimici pericolosi ed è più lungo.

-

Calcinazione a Bassa Temperatura:

- Vantaggi: Minimizza la perdita di elementi volatili ed è ideale per campioni sensibili al calore.

- Limitazioni: Attrezzature costose e tempi di elaborazione più lunghi.

-

Calcinazione a Secco:

-

Applicazioni dell'Analisi del Contenuto di Ceneri:

- Industria Alimentare: Determina il contenuto minerale, valuta la qualità del prodotto e garantisce la conformità agli standard normativi.

- Agricoltura: Valuta la composizione del suolo e dei fertilizzanti.

- Farmaceutica: Analizza la purezza delle materie prime e dei prodotti finiti.

Comprendendo questi punti chiave, un acquirente di attrezzature o materiali di consumo per l'analisi del contenuto di ceneri può prendere decisioni informate sul metodo e sugli strumenti più adatti alle proprie esigenze specifiche.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Residuo inorganico non combustibile rimasto dopo la combustione di un campione. |

| Metodi Comuni | Calcinazione a secco, calcinazione a umido, calcinazione a bassa temperatura. |

| Calcinazione a Secco | Riscaldamento ad alta temperatura (500–600°C) in un forno a muffola. |

| Calcinazione a Umido | Digestione chimica mediante acidi forti. |

| Calcinazione a Bassa Temperatura | Ossidazione al plasma a 100–200°C. |

| Applicazioni | Industria alimentare, agricoltura, farmaceutica. |

| Fattori Chiave | Tipo di campione, applicazione e requisiti analitici. |

Hai bisogno di aiuto per scegliere il metodo giusto per l'analisi del contenuto di ceneri? Contatta oggi i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il principio e la procedura del forno a muffola? Padroneggia la lavorazione ad alta temperatura sicura e senza contaminanti

- Qual è l'applicazione principale di un forno a muffola ad alta temperatura nella rigenerazione del catalizzatore zeolitico Li-LSX?

- Come contribuisce un forno a muffola ad alta temperatura alla preparazione dei filler LLZO? Ottimizzazione della conduttività ionica

- Quale funzione svolge un forno a muffola durante l'invecchiamento isotermico delle leghe AFA? Ottimizzare il controllo microstrutturale

- I pezzi sinterizzati sono conduttivi? Massimizzare le prestazioni con il controllo del materiale e della densità

- Che Ruolo Svolge un Forno da Laboratorio ad Alta Temperatura nella Corrosione LBE? Riscaldamento di Precisione per la Sicurezza dei Materiali Nucleari

- Qual è la differenza tra un forno da laboratorio e un forno a muffola? Una guida alla scelta dell'attrezzatura di riscaldamento giusta

- Quali condizioni critiche di processo fornisce una muffola ad alta temperatura per TiO2/Ti? Massimizzare la qualità dell'ossido