In sostanza, la ricottura è un processo di trattamento termico che altera la struttura interna di un tubo per renderlo più morbido, più duttile e più facile da formare. Implica il riscaldamento del tubo a una temperatura specifica, il mantenimento a tale temperatura per una durata prestabilita e quindi il raffreddamento in modo controllato. Questo processo inverte efficacemente gli effetti dell'incrudimento e allevia le sollecitazioni interne create durante i processi di fabbricazione come la trafilatura o la piegatura.

Lo scopo principale della ricottura di un tubo non è semplicemente riscaldarlo e raffreddarlo, ma ripristinare strategicamente le sue proprietà metallurgiche. Sacrifica durezza e resistenza per ottenere cruciale duttilità e riduzione dello stress, consentendo un'ulteriore fabbricazione o garantendo la stabilità nella sua applicazione finale.

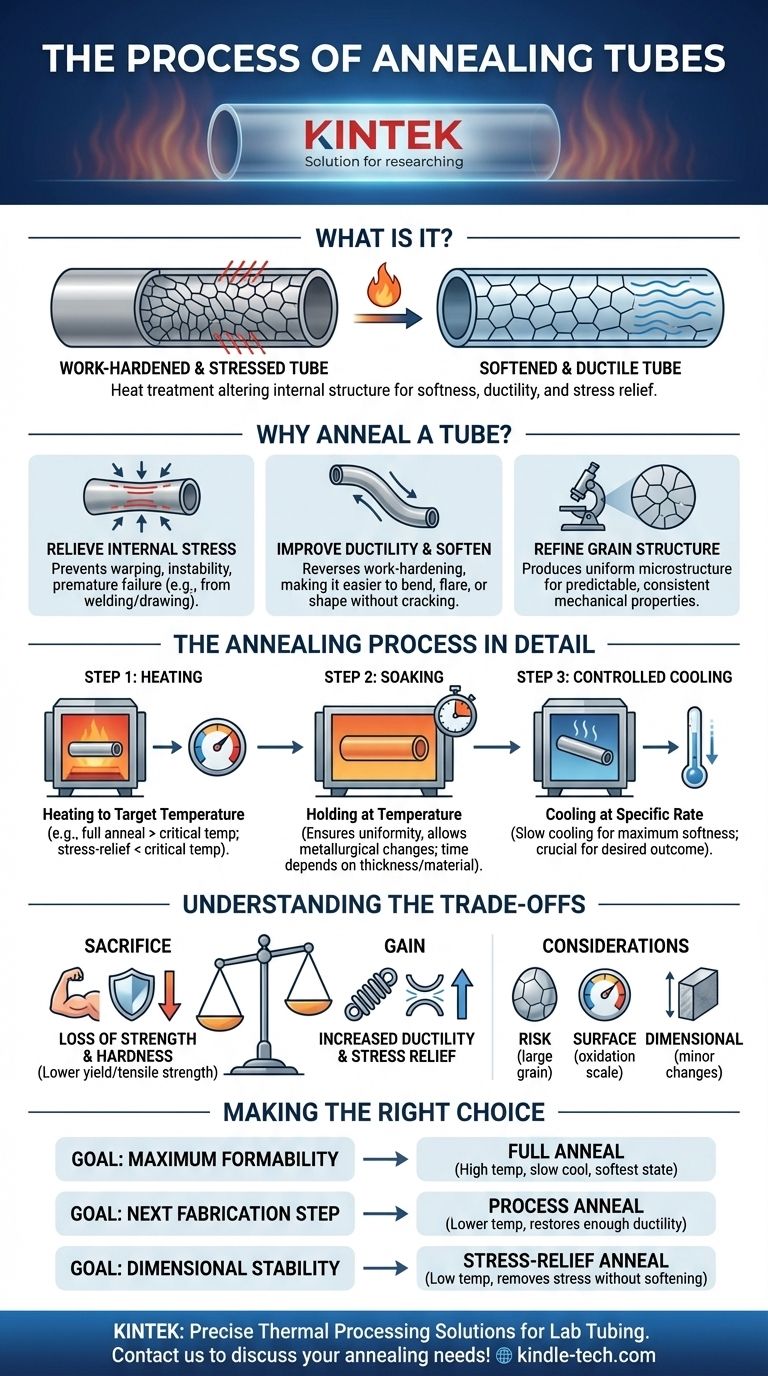

Lo Scopo: Perché Ricuocere un Tubo?

La ricottura viene eseguita per risolvere problemi specifici introdotti durante la produzione e la fabbricazione di tubi. Si concentra principalmente sulla microstruttura del materiale, ovvero la disposizione interna dei suoi grani cristallini.

Per Alleviare lo Stress Interno

I processi di fabbricazione come la saldatura, la trafilatura o la laminazione a freddo forzano i grani del metallo in uno stato stressato e distorto. Questo è noto come stress residuo interno.

Queste sollecitazioni interne possono portare a deformazioni, instabilità dimensionale nel tempo o persino a rotture premature a causa di cricche da corrosione sotto sforzo. La ricottura fornisce l'energia termica affinché gli atomi si riorganizzino in uno stato più stabile e a bassa energia, rilassando efficacemente il materiale come un muscolo teso.

Per Migliorare la Duttilità e Ammorbidire il Materiale

Man mano che il metallo viene lavorato, diventa più duro e più fragile attraverso un processo chiamato incrudimento o indurimento per deformazione. Sebbene una maggiore durezza possa essere desiderabile, rende il materiale difficile da piegare, svasare o modellare senza crepe.

La ricottura inverte questo effetto. Il calore provoca la formazione e la crescita di nuovi grani privi di deformazione, un processo chiamato ricristallizzazione. Questa nuova struttura del grano rende il materiale significativamente più morbido e più duttile, consentendogli di subire una grave deformazione plastica.

Per Affinare la Struttura del Grano

Le proprietà di un metallo dipendono fortemente dalla dimensione e dalla forma dei suoi grani. Grani incoerenti o eccessivamente grandi possono portare a scarse prestazioni.

Cicli di ricottura specifici possono essere progettati per controllare la dimensione del grano, producendo una microstruttura più uniforme e raffinata. Ciò porta a proprietà meccaniche più prevedibili e coerenti in tutto il tubo.

Il Processo di Ricottura in Dettaglio

Sebbene il concetto sia semplice (riscaldamento, mantenimento, raffreddamento), il controllo preciso di ogni variabile è fondamentale per ottenere il risultato desiderato.

Fase 1: Riscaldamento alla Temperatura Target

Il tubo viene riscaldato in un forno o tramite riscaldamento a induzione. La temperatura target è il parametro più critico e dipende interamente dal materiale e dal tipo di ricottura desiderato.

Ad esempio, una ricottura completa per l'acciaio richiede il riscaldamento al di sopra della sua temperatura critica superiore per trasformare completamente la sua struttura del grano. Una ricottura per riduzione dello stress, tuttavia, utilizza una temperatura molto più bassa, sufficientemente alta per alleviare lo stress ma troppo bassa per causare un significativo cambiamento microstrutturale.

Fase 2: Mantenimento (Mantenimento a Temperatura)

Una volta che l'intero tubo raggiunge la temperatura target, viene mantenuto lì per un periodo specifico. Questo tempo di "mantenimento" assicura che la temperatura sia uniforme in tutta la sezione trasversale del tubo e consente il completamento dei cambiamenti metallurgici desiderati (come la ricristallizzazione o la diffusione dello stress).

Il tempo di mantenimento è una funzione dello spessore della parete del tubo e della composizione del materiale. Un mantenimento troppo breve si traduce in una ricottura incompleta; uno troppo lungo può portare a una crescita indesiderata dei grani.

Fase 3: Raffreddamento Controllato

Dopo il mantenimento, il tubo viene raffreddato. La velocità di raffreddamento è altrettanto importante quanto la temperatura di riscaldamento.

Per una ricottura completa, l'obiettivo è produrre lo stato più morbido possibile, il che richiede tipicamente una velocità di raffreddamento molto lenta, spesso lasciando il materiale all'interno del forno mentre si raffredda. Velocità di raffreddamento più rapide possono produrre strutture più dure e meno duttili e sono generalmente evitate a meno che non si desideri un risultato specifico.

Comprendere i Compromessi

La ricottura non è una soluzione universale e comporta importanti considerazioni. Un'errata comprensione di queste può portare a un materiale che non soddisfa i requisiti di prestazione.

Perdita di Resistenza e Durezza

Il compromesso principale è chiaro: si sacrifica resistenza e durezza per la duttilità. Un tubo ricotto avrà una resistenza allo snervamento e una resistenza alla trazione molto inferiori rispetto alla sua controparte incrudita. Questo deve essere preso in considerazione nella progettazione ingegneristica.

Rischio di Eccessiva Crescita del Grano

Se la temperatura di ricottura è troppo alta o il tempo di mantenimento è troppo lungo, i grani di nuova formazione possono crescere eccessivamente. Ciò può degradare la tenacità e la vita a fatica del materiale, rendendolo fragile, specialmente a basse temperature.

Ossidazione Superficiale e Scaglia

Il riscaldamento del metallo ad alte temperature in presenza di ossigeno causerà la formazione di uno strato di ossido, o "scaglia", sulla superficie. Questo può essere dannoso per l'aspetto e potrebbe dover essere rimosso tramite processi secondari come la decapaggio o la sabbiatura abrasiva.

Per prevenire ciò, la ricottura viene spesso eseguita in un forno ad atmosfera controllata, utilizzando gas inerti o riducenti (come azoto, argon o idrogeno) per spostare l'ossigeno.

Potenziale di Cambiamenti Dimensionali

Il rilascio delle sollecitazioni interne può causare lievi cambiamenti nelle dimensioni del tubo, inclusa la sua lunghezza e rettilineità. Per applicazioni di alta precisione, questo potenziale di movimento deve essere anticipato e gestito.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di ricottura corretto è dettato interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima formabilità per piegature o svasature severe: Hai bisogno di una ricottura completa che produca lo stato del materiale più morbido possibile riscaldando al di sopra della temperatura critica e raffreddando molto lentamente.

- Se il tuo obiettivo principale è preparare un tubo incrudito per il successivo passaggio di trafilatura o formatura: Una ricottura di processo (o "ricottura in-process") a una temperatura più bassa è sufficiente per ripristinare una duttilità sufficiente per continuare la fabbricazione senza causare un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è garantire la stabilità dimensionale dopo la saldatura o la lavorazione: Una ricottura per riduzione dello stress a bassa temperatura è la scelta corretta, in quanto rimuove le sollecitazioni interne senza ammorbidire significativamente il materiale o modificarne la microstruttura principale.

In definitiva, la comprensione della ricottura ti consente di specificare non solo una parte, ma una condizione del materiale perfettamente adatta alla sua funzione prevista.

Tabella Riassuntiva:

| Scopo della Ricottura | Beneficio Chiave |

|---|---|

| Alleviare lo Stress Interno | Previene deformazioni e rotture premature |

| Migliorare la Duttilità | Consente una più facile piegatura e formatura |

| Affinare la Struttura del Grano | Garantisce proprietà meccaniche coerenti |

Hai bisogno di una lavorazione termica precisa per la tubazione del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni che garantiscono che i tuoi processi di ricottura siano controllati e ripetibili. Che tu stia lavorando con acciaio, rame o altre leghe, la nostra esperienza ti aiuta a ottenere le proprietà del materiale perfette per la fabbricazione o la stabilità. Contattaci oggi per discutere come possiamo supportare le esigenze di ricottura del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto