In sostanza, il processo di un forno a crogiolo è notevolmente semplice. Un contenitore resistente alle alte temperature, noto come crogiolo, viene caricato con il materiale da fondere. Questo crogiolo viene quindi posizionato all'interno di un forno isolato dove un elemento riscaldante ne aumenta la temperatura, trasferendo calore al materiale finché non diventa un liquido fuso, pronto per essere colato.

Il vero valore di un forno a crogiolo non risiede solo nel suo processo, ma nella sua funzione di sistema autonomo, versatile e controllabile per fondere piccoli lotti di materiale con elevata precisione.

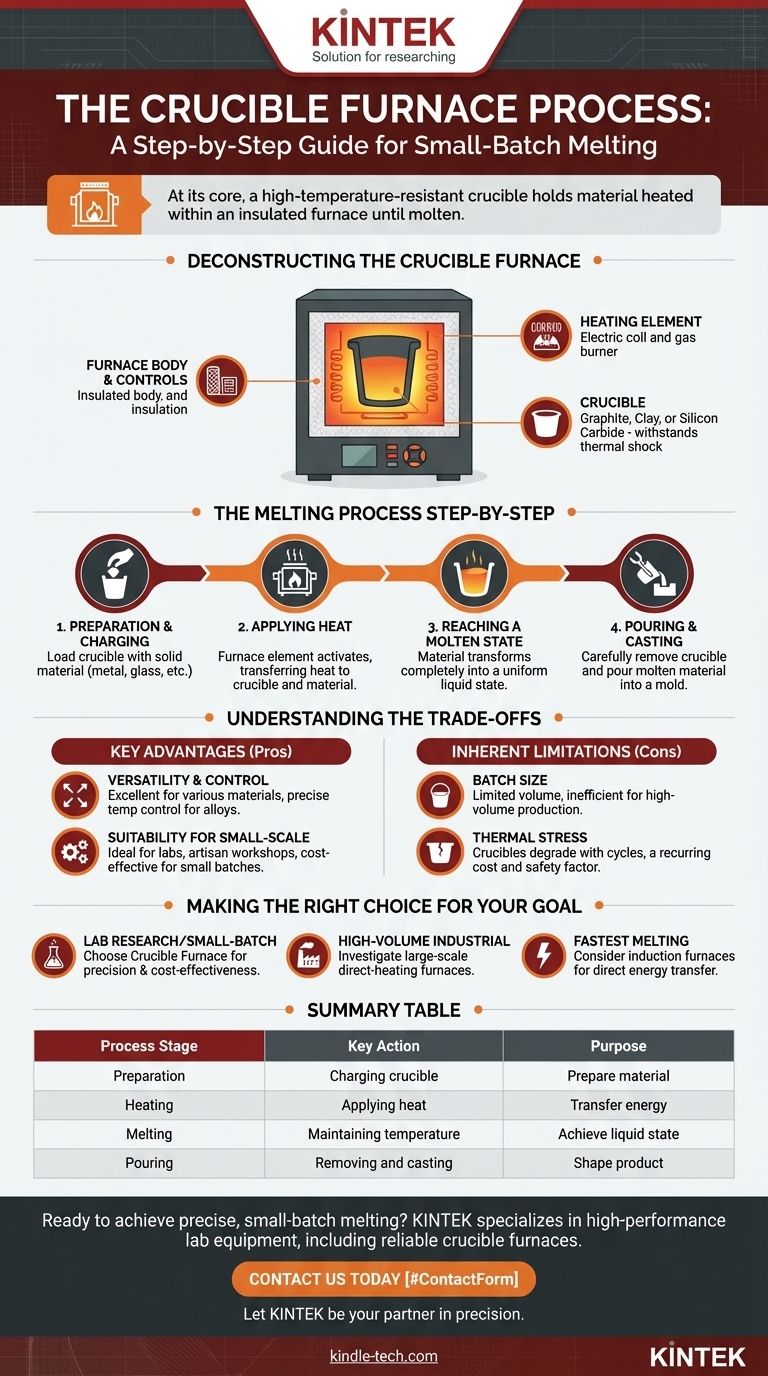

Decostruire il Forno a Crogiolo

Per comprendere il processo, è necessario prima comprenderne i componenti principali. L'intero sistema è progettato per un unico scopo: contenere in sicurezza e trasferire calore a un materiale specifico.

L'Elemento Riscaldante

Il motore del forno è il suo elemento riscaldante. Questo può essere alimentato elettricamente (utilizzando serpentine a resistenza) o a gas (utilizzando un bruciatore ad alta potenza), generando il calore intenso necessario per la fusione.

Il Crogiolo

Questo è il cuore dell'operazione. Il crogiolo è un recipiente rimovibile realizzato con materiali come grafite, argilla o carburo di silicio in grado di resistere a shock termici estremi. Svolge due funzioni critiche: contenere il materiale grezzo (la "carica") e mantenerlo separato dalla fonte di calore del forno per prevenire la contaminazione.

Il Corpo del Forno e i Controlli

Il corpo del forno è una camera isolata che intrappola e concentra il calore attorno al crogiolo, massimizzando l'efficienza. I forni moderni includono anche sistemi di controllo della temperatura, cruciali per gestire con precisione il processo di fusione per materiali diversi.

Il Processo di Fusione Passo Dopo Passo

Sebbene semplice nel concetto, il processo richiede un'esecuzione attenta in ogni fase per garantire sicurezza e un risultato di qualità.

1. Preparazione e Carica

Il processo inizia posizionando il materiale solido — che sia metallo, vetro o un'altra sostanza — direttamente nel crogiolo. Questa operazione è nota come "caricamento" del crogiolo.

2. Applicazione del Calore

Il crogiolo caricato viene posizionato all'interno del forno. L'elemento riscaldante viene attivato, riscaldando l'aria e le pareti del forno attorno al crogiolo. Questo calore viene quindi trasferito attraverso le pareti del crogiolo al materiale all'interno.

3. Raggiungimento dello Stato Fuso

Il forno mantiene la sua alta temperatura, trasferendo continuamente energia al materiale finché non raggiunge il suo punto di fusione specifico e si trasforma completamente in uno stato liquido. Questo è spesso chiamato stato "fuso".

4. Colata e Stampaggio

Una volta che il materiale è completamente fuso, il forno viene aperto e il crogiolo incandescente viene rimosso con cura utilizzando pinze specializzate. Il materiale fuso viene quindi versato immediatamente in uno stampo per creare la forma finale desiderata.

Comprendere i Compromessi

Sebbene molto efficace, il processo del forno a crogiolo comporta compromessi intrinseci che lo rendono adatto ad alcune applicazioni ma non ad altre.

Vantaggio Chiave: Versatilità e Controllo

Poiché il materiale è isolato all'interno del crogiolo, questo metodo è eccellente per fondere una vasta gamma di materiali senza contaminazione incrociata. I controlli precisi della temperatura lo rendono ideale per leghe e materiali con rigorosi requisiti di fusione.

Vantaggio Chiave: Idoneità per Lavori su Piccola Scala

Le dimensioni compatte e il funzionamento relativamente semplice rendono i forni a crogiolo un punto fermo nei laboratori, nelle piccole fonderie e nelle officine artigiane. Sono convenienti per lotti piccoli e specializzati.

Limitazione Intrinseca: Dimensione del Lotto

La dimensione del crogiolo limita direttamente la quantità di materiale che è possibile fondere contemporaneamente. Ciò rende il processo inefficiente per la produzione industriale su larga scala e ad alto volume.

Limitazione Intrinseca: Stress Termico

I crogioli sono materiali di consumo. Subiscono un immenso stress termico ad ogni ciclo di riscaldamento e raffreddamento, il che alla fine li porta a degradarsi e creparsi. Ciò rappresenta un costo operativo ricorrente e un potenziale pericolo per la sicurezza se non monitorato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di fusione giusta dipende interamente dal tuo obiettivo.

- Se la tua attenzione principale è la ricerca di laboratorio o la fusione personalizzata di piccoli lotti: Un forno a crogiolo è quasi certamente la scelta giusta per la sua precisione, versatilità ed economicità.

- Se la tua attenzione principale è la produzione industriale ad alto volume: Dovresti prendere in considerazione forni a riscaldamento diretto più grandi, poiché il processo a crogiolo rappresenterà un collo di bottiglia significativo.

- Se la tua attenzione principale è fondere un unico tipo di metallo il più velocemente possibile: Un forno a induzione potrebbe essere una soluzione più efficiente dal punto di vista energetico, poiché riscalda il materiale direttamente anziché riscaldare prima un contenitore.

In definitiva, comprendere l'intero processo e i suoi compromessi ti consente di allineare i tuoi strumenti con i tuoi specifici obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Preparazione | Caricamento del crogiolo con il materiale | Preparare il materiale per la fusione |

| Riscaldamento | Applicazione del calore tramite elemento (elettrico/gas) | Trasferire energia per fondere il materiale |

| Fusione | Mantenimento della temperatura fino a fusione | Ottenere uno stato liquido uniforme |

| Colata | Rimozione del crogiolo e colata in uno stampo | Dare forma al prodotto finale |

Pronto per ottenere una fusione precisa di piccoli lotti nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a crogiolo progettati per affidabilità e controllo. Che tu sia in R&S, in una piccola fonderia o in un laboratorio artigiano, le nostre soluzioni ti aiutano a fondere un'ampia gamma di materiali con precisione e minima contaminazione.

Contattaci oggi utilizzando il modulo sottostante per discutere le tue esigenze specifiche di fusione e scoprire il forno giusto per i tuoi obiettivi. Lascia che KINTEK sia il tuo partner nella precisione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come facilita un tubo di quarzo la condensazione frazionata in un forno di gassificazione sottovuoto a tubo orizzontale? Guida esperta

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo