Nella sua essenza, un forno a scatola opera su un processo fondamentale in quattro fasi. Il materiale viene caricato in una camera isolata, riscaldato a una temperatura precisa utilizzando elementi interni, mantenuto a quella temperatura per una durata specifica (mantenimento) e infine raffreddato in condizioni controllate per ottenere le proprietà desiderate del materiale.

La tecnologia specifica — che si tratti di un forno a scatola standard, di un forno a vuoto o di un forno a induzione — è semplicemente un adattamento di questo ciclo universale. Le differenze chiave risiedono nel modo in cui il forno controlla l'atmosfera e genera calore per soddisfare le esigenze specifiche del materiale in lavorazione.

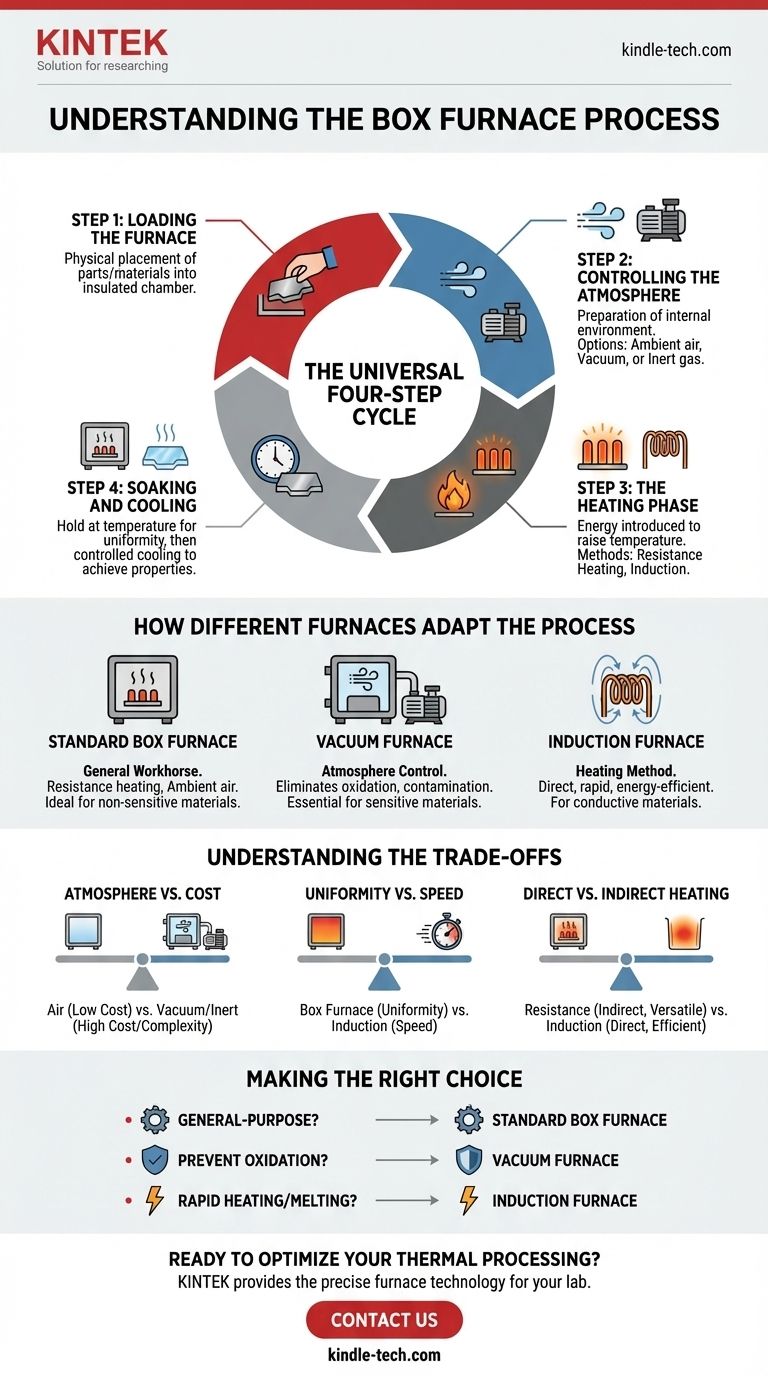

Il Ciclo Universale in Quattro Fasi del Forno

Quasi tutti i processi termici seguono una sequenza logica e coerente. Comprendere questo ciclo è la chiave per capire come funziona qualsiasi forno, incluso il forno a scatola.

Fase 1: Caricamento del Forno

Questa è la collocazione fisica dei pezzi, degli utensili o delle materie prime all'interno della camera del forno.

Il metodo può essere semplice come aprire uno sportello su un forno a scatola standard o comportare un elevatore automatico azionato elettricamente per carichi pesanti in un forno a carico inferiore.

Fase 2: Controllo dell'Atmosfera

Prima che inizi il riscaldamento, l'ambiente interno del forno viene preparato. Questa è una delle differenze più critiche tra i tipi di forni.

Un forno a scatola standard opera spesso in aria ambiente. Tuttavia, per i materiali sensibili all'ossidazione o alla contaminazione, viene creato un vuoto pompando fuori tutto l'ossigeno, oppure la camera viene riempita con un gas inerte come l'argon.

Fase 3: Fase di Riscaldamento

È qui che viene introdotta energia per aumentare la temperatura del materiale. Il metodo utilizzato per generare questo calore è un'altra distinzione chiave tra i design dei forni.

La maggior parte dei forni a scatola utilizza il riscaldamento a resistenza, dove gli elementi elettrici all'interno delle pareti della camera diventano incandescenti, riscaldando la camera e i pezzi all'interno tramite irraggiamento e convezione.

Altri sistemi, come i forni a induzione, utilizzano una potente corrente alternata in una bobina di rame per creare un campo elettromagnetico. Questo campo induce correnti elettriche direttamente all'interno del pezzo metallico conduttivo, facendolo riscaldare dall'interno verso l'esterno.

Fase 4: Mantenimento e Raffreddamento

Una volta raggiunta la temperatura target, il materiale viene spesso "mantenuto" — mantenuto a quella temperatura per un periodo prestabilito per garantire che l'intero pezzo sia riscaldato uniformemente.

La fase finale di raffreddamento è fondamentale per bloccare le proprietà desiderate del materiale. Il raffreddamento può essere lento (spegnendo il forno e lasciandolo raffreddare naturalmente) o rapido, spesso ottenuto facendo circolare gas inerte pressurizzato attraverso la camera per sottrarre calore dal pezzo senza causare reazioni chimiche.

Come i Diversi Forni Adattano il Processo

Il ciclo in quattro fasi è il progetto di base. Il tipo specifico di forno è l'implementazione, ciascuno ottimizzato per risultati diversi.

Il Forno a Scatola Standard

Questo è il cavallo di battaglia generale. Tipicamente utilizza elementi riscaldanti a resistenza e opera in aria ambiente. È ideale per processi in cui l'ossidazione superficiale non è una preoccupazione critica.

Il Forno a Vuoto

L'adattamento chiave qui è il controllo dell'atmosfera. Rimuovendo praticamente tutta l'aria e i gas reattivi prima del riscaldamento, elimina l'ossidazione, la decarburazione e altre contaminazioni superficiali, rendendolo essenziale per leghe ad alte prestazioni e componenti di grado medico.

Il Forno a Induzione

L'adattamento chiave qui è il metodo di riscaldamento. Generando calore direttamente all'interno del materiale, l'induzione è estremamente veloce ed efficiente dal punto di vista energetico. È utilizzato principalmente per la fusione dei metalli e per il trattamento termico di aree specifiche di un pezzo con elevata precisione.

Comprendere i Compromessi

Scegliere il processo giusto richiede la comprensione dei vantaggi e dei limiti di ciascun approccio. Non esiste un unico forno "migliore", ma solo il migliore per una specifica applicazione.

Atmosfera vs. Costo

Un semplice forno a scatola che opera in aria è la soluzione più economica. L'introduzione di sistemi a vuoto o di controlli per gas inerti aggiunge complessità e costi significativi, ma è imprescindibile per proteggere materiali sensibili.

Uniformità vs. Velocità

Un forno a scatola con elementi riscaldanti su tutti i lati offre un'eccellente uniformità della temperatura, garantendo che un pezzo grande o complesso venga riscaldato in modo uniforme. Il riscaldamento a induzione offre una velocità impareggiabile ma può essere meno uniforme su una geometria complessa.

Riscaldamento Diretto vs. Indiretto

Gli elementi resistivi utilizzano il riscaldamento indiretto — riscaldano la camera, che a sua volta riscalda il pezzo. Questo è versatile ma meno efficiente. L'induzione è una forma di riscaldamento diretto, che è molto più efficiente dal punto di vista energetico ma funziona solo su materiali elettricamente conduttivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dipende interamente dal materiale che stai lavorando e dal risultato che devi ottenere.

- Se la tua priorità è il trattamento termico generico senza requisiti superficiali rigorosi: Un forno a scatola standard che utilizza il riscaldamento a resistenza in aria ambiente è la soluzione più semplice ed economica.

- Se la tua priorità è prevenire qualsiasi ossidazione o contaminazione su metalli sensibili: Un forno a vuoto è essenziale, poiché il suo processo è progettato specificamente per rimuovere i gas reattivi prima del riscaldamento.

- Se la tua priorità è fondere o riscaldare rapidamente metalli conduttivi con alta efficienza: Un forno a induzione è la scelta superiore perché genera calore direttamente all'interno del materiale stesso.

In definitiva, comprendere questo ciclo fondamentale in quattro fasi ti consente di vedere oltre i modelli specifici di forni e di selezionare il processo preciso richiesto dal tuo materiale.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Caso d'Uso Principale |

|---|---|---|

| Forno a Scatola Standard | Riscaldamento a resistenza in aria ambiente | Trattamento termico per uso generale |

| Forno a Vuoto | Controllo dell'atmosfera (nessuna ossidazione) | Leghe ad alte prestazioni, materiali sensibili |

| Forno a Induzione | Riscaldamento diretto e rapido di materiali conduttivi | Fusione di metalli, trattamento termico localizzato |

Pronto a Ottimizzare la Tua Lavorazione Termica?

Comprendere il processo del forno è il primo passo. Implementare la soluzione giusta è ciò che guida i risultati. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo la tecnologia di forno precisa di cui il tuo laboratorio ha bisogno.

Sia che tu richieda la convenienza di un forno a scatola standard, l'ambiente privo di contaminazione di un forno a vuoto o il riscaldamento rapido di un sistema a induzione, i nostri esperti ti aiuteranno a selezionare l'attrezzatura perfetta per il tuo materiale e il risultato desiderato.

Contattaci oggi utilizzando il modulo sottostante per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace