Nel suo nucleo, il principio di un forno a vuoto è riscaldare i materiali all'interno di una camera sigillata ermeticamente dalla quale sono stati rimossi l'aria e altri gas. Questo ambiente a bassa pressione e privo di ossigeno impedisce le reazioni chimiche, come l'ossidazione e la contaminazione, che normalmente si verificherebbero riscaldando i materiali in un'atmosfera convenzionale. Il forno integra un sistema di vuoto per creare questo ambiente e un sistema di riscaldamento per raggiungere la temperatura desiderata.

Lo scopo fondamentale di un forno a vuoto non è solo quello di riscaldare un materiale, ma di proteggerne e controllarne l'integrità durante il processo. Rimuovendo l'atmosfera, si eliminano variabili indesiderate, consentendo un livello di purezza e precisione impossibile da raggiungere all'aria aperta.

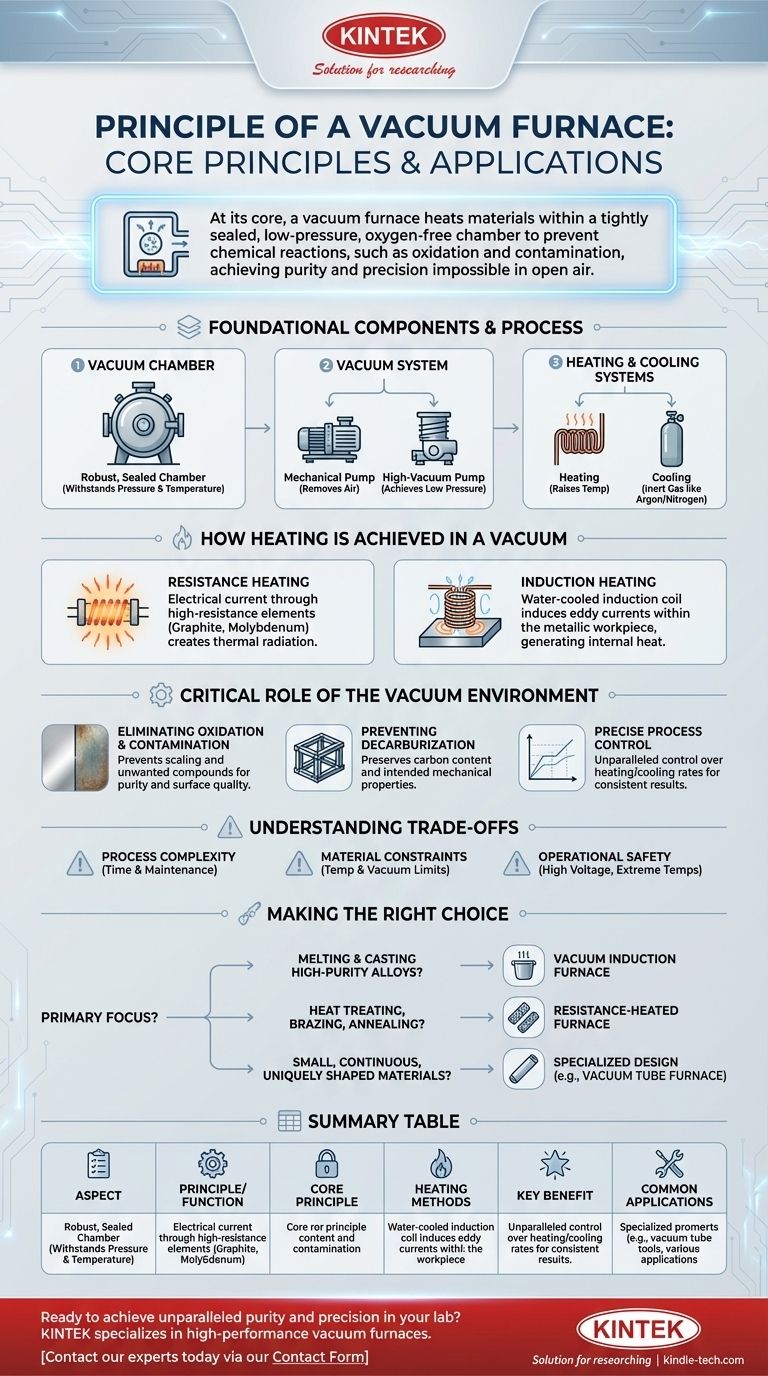

I componenti fondamentali e il processo

Il funzionamento di un forno a vuoto si basa sull'integrazione perfetta di tre sistemi critici: la camera, il sistema di pompaggio del vuoto e il sistema di riscaldamento. Il processo segue una sequenza controllata per garantire l'integrità del materiale trattato.

La camera a vuoto

L'intero processo si svolge all'interno di una camera robusta e sigillata. Questo recipiente è progettato con materiali di alta qualità atti a resistere sia alla pressione atmosferica esterna sia alle temperature estreme generate dagli elementi riscaldanti.

Il sistema del vuoto

Ottenere l'ambiente a bassa pressione necessario è un processo a più stadi. Una pompa meccanica per il vuoto iniziale (o "pompa di pre-vuoto") rimuove la maggior parte dell'aria. Una volta raggiunto il suo limite, una pompa secondaria ad alto vuoto, come una pompa a diffusione, subentra per raggiungere le pressioni molto più basse richieste per lavori di elevata purezza.

I sistemi di riscaldamento e raffreddamento

Il sistema di riscaldamento porta il materiale alla temperatura target. Una volta completato il ciclo di riscaldamento, anche il processo di raffreddamento deve essere controllato con precisione. Spesso, un gas inerte di elevata purezza come argon o azoto viene introdotto e fatto circolare per raffreddare il materiale in modo rapido e uniforme senza causare ossidazione.

Come avviene il riscaldamento nel vuoto

Poiché non c'è aria per trasferire calore tramite convezione, i forni a vuoto si affidano ad altri metodi. La specifica tecnologia di riscaldamento utilizzata spesso definisce l'applicazione principale del forno.

Riscaldamento a Resistenza

Questo è un metodo comune in cui una corrente elettrica viene fatta passare attraverso elementi riscaldanti ad alta resistenza realizzati con materiali come grafite o molibdeno. Questi elementi diventano incandescenti e trasferiscono calore al pezzo principalmente tramite radiazione termica.

Riscaldamento a Induzione

Un forno a induzione sottovuoto utilizza una potente bobina a induzione raffreddata ad acqua. Una corrente alternata in questa bobina genera un forte campo elettromagnetico, che a sua volta induce potenti correnti parassite direttamente all'interno del pezzo metallico. La resistenza del metallo a queste correnti genera un calore intenso, rapido e pulito dall'interno verso l'esterno.

Il ruolo critico dell'ambiente a vuoto

Il vuoto non è solo una caratteristica; è l'abilitatore centrale dell'intero processo. I suoi vantaggi sono ciò che giustifica la complessità dell'attrezzatura.

Eliminazione di ossidazione e contaminazione

Questo è il vantaggio principale. Senza ossigeno, azoto e altri gas reattivi, metalli e leghe possono essere riscaldati a temperature molto elevate senza appannarsi, incrostarsi o formare composti chimici indesiderati. Ciò garantisce la purezza e la qualità superficiale del prodotto finale.

Prevenzione della decarburazione

Per alcuni acciai, il riscaldamento in atmosfera può causare la fuoriuscita di carbonio dalla superficie, ammorbidendo il materiale. Un ambiente a vuoto impedisce completamente questa decarburazione, preservando le proprietà meccaniche previste della lega.

Controllo preciso del processo

L'ambiente controllato consente una precisione senza pari. I tassi di riscaldamento, i tempi di mantenimento e i tassi di raffreddamento possono essere gestiti esattamente come richiesto dalle specifiche del materiale, portando a risultati altamente coerenti e ripetibili.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i forni a vuoto introducono complessità che è importante riconoscere. I loro vantaggi comportano specifiche esigenze operative.

Complessità del processo

L'utilizzo di un forno a vuoto non è semplice come un forno convenzionale. Il ciclo di pompaggio richiede tempo e il mantenimento di una corretta tenuta del vuoto richiede una manutenzione diligente e componenti puliti.

Vincoli di materiale e progettazione

Il tipo di forno impone limitazioni. Ad esempio, un forno a tubo sottovuoto, che riscalda un tubo di ceramica o quarzo dall'esterno, è limitato dalla temperatura massima e dal livello di vuoto che il materiale del tubo stesso può sopportare.

Sicurezza operativa

Queste sono potenti macchine industriali. Gli operatori devono aderire a rigorosi protocolli di sicurezza, poiché sono coinvolti alte tensioni, temperature estreme e i rischi fisici associati all'apertura di una camera del forno calda.

Fare la scelta giusta per il tuo processo

La tecnologia di forno a vuoto ideale è dettata interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la fusione e la colata di leghe di elevata purezza: Un forno a induzione sottovuoto è la scelta superiore, poiché il suo metodo di riscaldamento diretto e senza contatto garantisce la massima pulizia e precisione chimica.

- Se la tua attenzione principale è il trattamento termico, la brasatura o la ricottura di componenti: Un forno a resistenza offre un eccellente uniformità di temperatura e controllo, rendendolo uno standard affidabile per il trattamento di pezzi finiti o semilavorati.

- Se la tua attenzione principale è la lavorazione di materiali piccoli, continui o di forma unica: Un design specializzato come un forno a tubo sottovuoto potrebbe essere la soluzione più efficiente per la tua applicazione specifica.

In definitiva, un forno a vuoto fornisce un livello senza precedenti di controllo ambientale, trasformando la lavorazione dei materiali da un semplice atto di riscaldamento a una scienza precisa.

Tabella riassuntiva:

| Aspetto | Principio/Funzione |

|---|---|

| Principio fondamentale | Riscaldamento dei materiali in una camera sigillata a bassa pressione per prevenire ossidazione e contaminazione. |

| Metodi di riscaldamento | Riscaldamento a resistenza (radiazione termica) o Riscaldamento a induzione (correnti parassite interne). |

| Vantaggio chiave | Consente la lavorazione ad alta purezza, previene la decarburazione e garantisce un controllo preciso del processo. |

| Applicazioni comuni | Trattamento termico, brasatura, ricottura e fusione di leghe di elevata purezza. |

Pronto a ottenere purezza e precisione senza pari nel tuo laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni per tutte le tue esigenze di laboratorio. Sia che tu richieda un trattamento termico preciso, una brasatura pulita o una fusione di elevata purezza, le nostre attrezzature sono progettate per fornire risultati coerenti e privi di contaminazione.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come un forno a vuoto KINTEK può migliorare le tue capacità di lavorazione dei materiali e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento