In sintesi, il principio della preparazione di film sottili è un processo di trasferimento controllato di materiale. Coinvolge tre passaggi fondamentali: la selezione di un materiale sorgente (il bersaglio), il trasporto dei suoi atomi o molecole attraverso un mezzo e la loro deposizione su una superficie (il substrato) per costruire un nuovo strato funzionale. L'intero processo è meticolosamente gestito, spesso sotto vuoto, per garantire che il film risultante abbia la purezza, la struttura e le proprietà precise richieste per la sua applicazione.

L'obiettivo fondamentale della preparazione di film sottili non è solo aggiungere uno strato, ma ingegnerizzare una nuova superficie con proprietà specifiche e migliorate. Il processo si basa sul controllo del viaggio dei singoli atomi o molecole da una sorgente a un substrato, dove si auto-organizzano in un film funzionale.

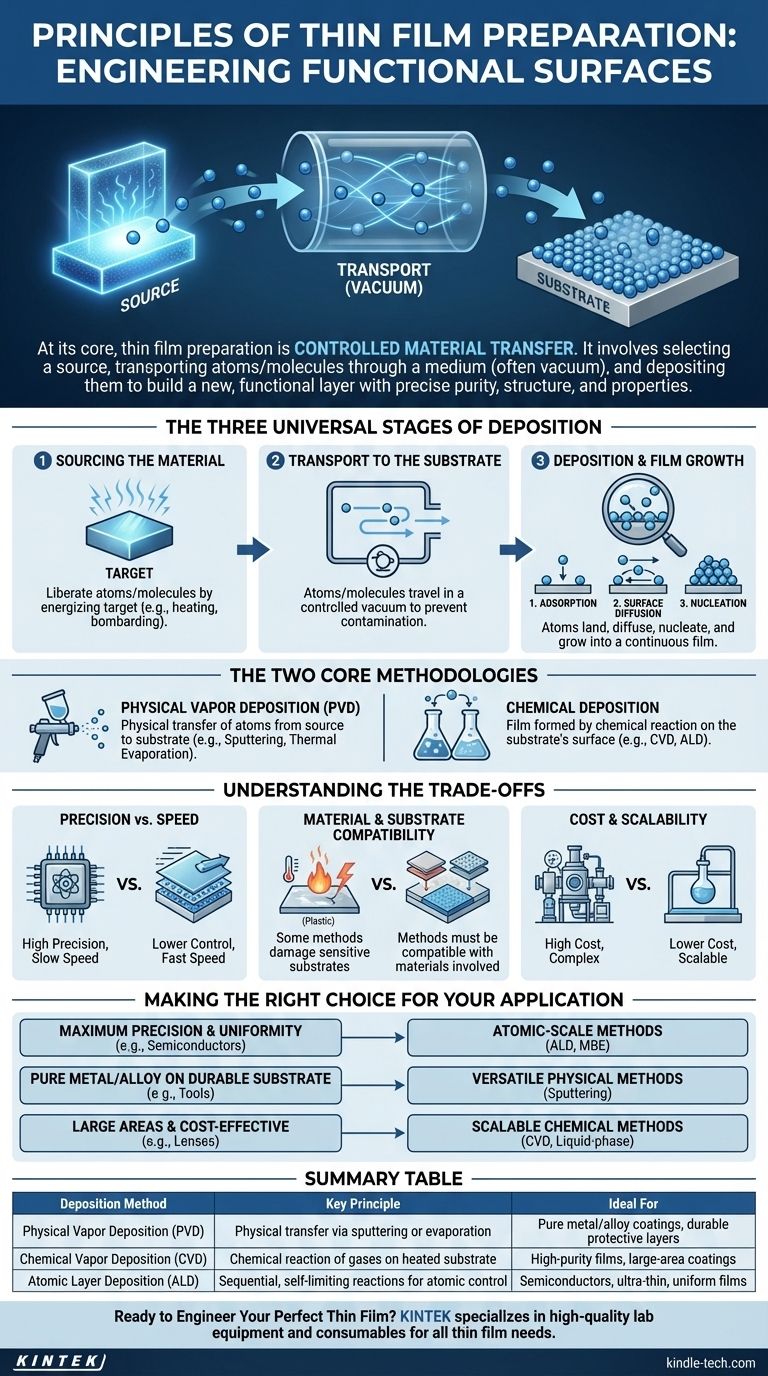

Le Tre Fasi Universali della Deposizione

Ogni tecnica di deposizione di film sottili, indipendentemente dalla sua complessità, segue una sequenza universale di eventi. Comprendere queste fasi è fondamentale per controllare il risultato finale.

Fase 1: Approvvigionamento del Materiale

Il processo inizia con un materiale sorgente, spesso chiamato bersaglio. Questa è la sostanza pura – sia essa un metallo, un ossido o un composto – che si intende depositare. Il primo passo è liberare atomi o molecole da questa sorgente. Ciò si ottiene energizzando il bersaglio, ad esempio, riscaldandolo fino a quando non evapora o bombardandolo con ioni ad alta energia.

Fase 2: Trasporto al Substrato

Una volta liberati, questi atomi o molecole devono viaggiare verso il substrato. Questa fase di trasporto avviene quasi sempre in un ambiente altamente controllato, come una camera a vuoto. Il vuoto impedisce alle particelle in viaggio di collidere e reagire con le molecole d'aria come ossigeno o azoto, che creerebbero impurità nel film.

Fase 3: Deposizione e Crescita del Film

Questa è la fase più critica. Quando gli atomi arrivano al substrato, non si limitano a rimanere in posizione. Il processo coinvolge:

- Adsorbimento: L'atomo o la molecola inizialmente si posa e si lega debolmente alla superficie.

- Diffusione Superficiale: L'atomo adsorbito usa la sua energia per muoversi sulla superficie del substrato.

- Nucleazione: Gli atomi si trovano e si raggruppano, formando isole stabili o "nuclei".

Questi nuclei poi crescono e si fondono, formando infine un film sottile continuo. Il modo in cui ciò accade – la modalità di crescita del film – è determinato dalle condizioni di deposizione e detta la struttura e le proprietà finali del film.

Le Due Metodologie Principali: Fisica vs. Chimica

Sebbene le fasi siano universali, i metodi per realizzarle rientrano in due grandi famiglie. La scelta tra di esse dipende interamente dalle caratteristiche del film desiderate, dal materiale e dall'applicazione.

Deposizione Fisica da Vapore (PVD)

Nella PVD, il materiale viene fisicamente trasferito dalla sorgente al substrato. Pensatela come una forma microscopica di verniciatura a spruzzo, dove i singoli atomi sono la "vernice".

I metodi PVD comuni includono lo sputtering, dove un fascio di ioni colpisce gli atomi da un bersaglio, e l'evaporazione termica, dove un materiale viene riscaldato sotto vuoto fino a quando non vaporizza e si condensa sul substrato. Questi metodi sono apprezzati per la loro versatilità e la capacità di depositare materiali puri.

Deposizione Chimica

Nei metodi chimici, il film non viene trasferito direttamente ma viene invece formato da una reazione chimica sulla superficie del substrato. I gas precursori vengono introdotti in una camera e, quando reagiscono sulla superficie calda del substrato, formano un materiale solido, lasciando dietro di sé sottoprodotti volatili.

La Deposizione Chimica da Vapore (CVD) è un classico esempio. Una tecnica ancora più precisa è la Deposizione di Strati Atomici (ALD), dove i precursori vengono immessi uno alla volta per costruire il film un singolo strato atomico alla volta, offrendo un controllo senza precedenti sullo spessore e sull'uniformità.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta giusta implica un equilibrio tra fattori contrastanti di controllo, costo e compatibilità dei materiali.

Precisione vs. Velocità

Metodi come l'ALD offrono un controllo a livello atomico, essenziale per la produzione di moderni chip semiconduttori dove anche pochi atomi fuori posto possono causare il malfunzionamento del dispositivo. Tuttavia, questa precisione ha un costo in termini di velocità. Al contrario, metodi come l'elettrodeposizione o l'evaporazione termica sono molto più veloci ma offrono meno controllo sulla struttura del film.

Compatibilità Materiale e Substrato

Alcuni materiali sono difficili da vaporizzare e sono più adatti allo sputtering (PVD). Altri processi, come la CVD ad alta temperatura, possono danneggiare i substrati sensibili al calore. Il metodo di deposizione deve essere compatibile sia con il materiale del film che con il substrato sottostante.

Costo e Scalabilità

I sistemi ad alto vuoto utilizzati per tecniche come l'Epitassia da Fascio Molecolare (MBE) sono estremamente costosi e complessi. Al contrario, i metodi chimici come il sol-gel o il dip coating possono essere eseguiti con attrezzature più semplici e sono facilmente scalabili per rivestire oggetti grandi o di forma irregolare, rendendoli ideali per applicazioni industriali come i rivestimenti antigraffio sugli occhiali.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina la strategia di deposizione ottimale.

- Se il tuo obiettivo principale è la massima precisione e uniformità (ad esempio, semiconduttori): Avrai bisogno di metodi a scala atomica come la Deposizione di Strati Atomici (ALD) o l'Epitassia da Fascio Molecolare (MBE).

- Se il tuo obiettivo principale è depositare un metallo puro o una lega su un substrato durevole (ad esempio, rivestimenti protettivi su utensili): Un metodo fisico versatile come lo sputtering è una scelta eccellente e ampiamente utilizzata.

- Se il tuo obiettivo principale è rivestire grandi aree o forme complesse in modo economicamente vantaggioso (ad esempio, rivestimenti antiriflesso su lenti): Tecniche scalabili come la CVD o vari metodi chimici in fase liquida offrono il miglior equilibrio tra prestazioni e produttività.

Comprendere questi principi fondamentali ti consente di selezionare non solo una tecnica di deposizione, ma il percorso giusto per ingegnerizzare le esatte proprietà del materiale di cui hai bisogno.

Tabella riassuntiva:

| Metodo di Deposizione | Principio Chiave | Ideale Per |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di atomi tramite sputtering o evaporazione | Rivestimenti di metalli/leghe puri, strati protettivi durevoli |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas su un substrato riscaldato | Film ad alta purezza, rivestimenti di grandi aree |

| Deposizione di Strati Atomici (ALD) | Reazioni sequenziali, auto-limitanti per il controllo a livello atomico | Semiconduttori, film ultra-sottili e uniformi |

Pronto a Ingegnerizzare il Tuo Film Sottile Perfetto?

Scegliere la giusta tecnica di deposizione è fondamentale per ottenere la purezza, la struttura e le prestazioni precise che la tua applicazione richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di preparazione di film sottili, dai robusti sistemi di sputtering PVD ai reattori ALD avanzati.

I nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare la tua ricerca o il tuo processo di produzione, garantendo una qualità e un'efficienza superiori del film. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Richiedi una Consulenza Personalizzata Ora

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili