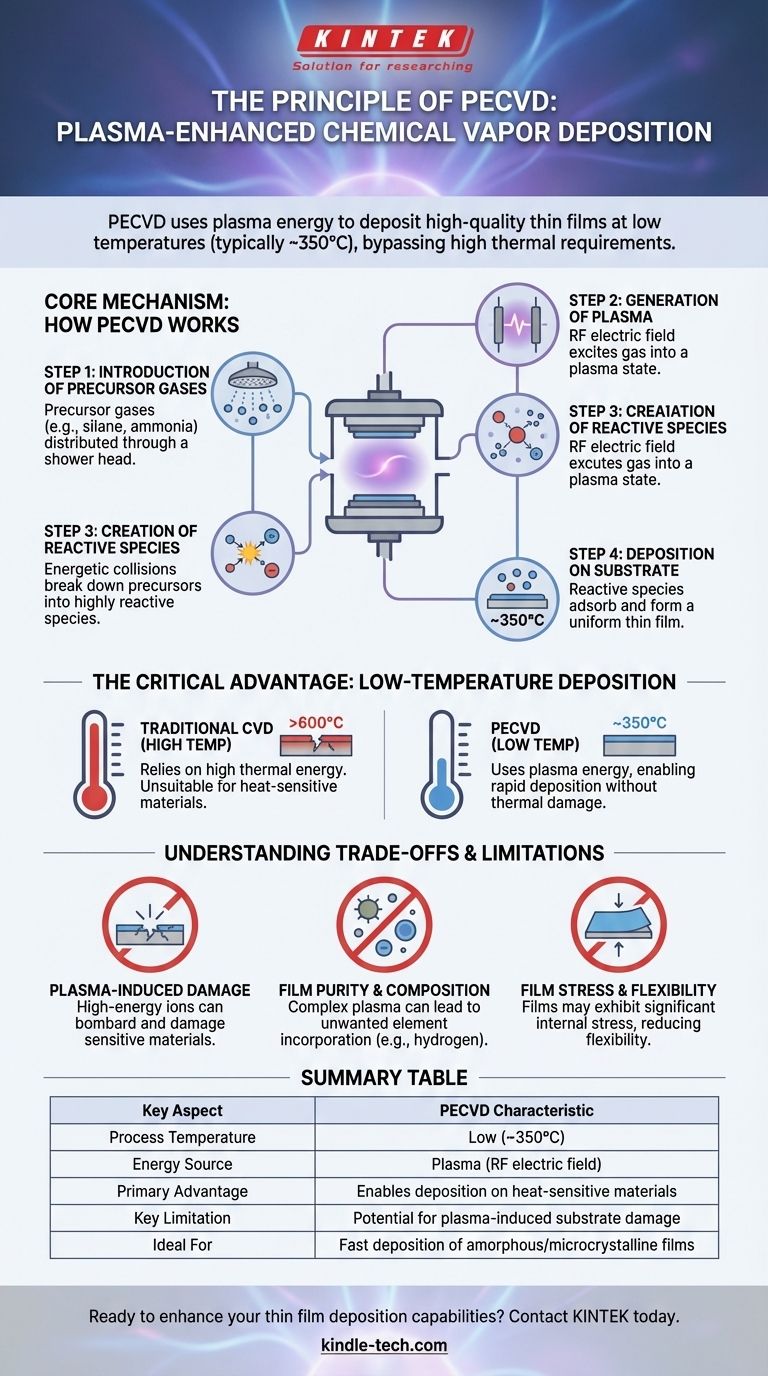

Al suo centro, la deposizione chimica da vapore potenziata dal plasma (PECVD) è un processo che utilizza l'energia di un plasma per depositare film sottili di alta qualità su una superficie a basse temperature. A differenza dei metodi tradizionali che si basano su calore estremo, la PECVD introduce gas precursori in una camera di reazione ed eccita questi gas in uno stato di plasma utilizzando un campo elettrico. Questo plasma contiene specie altamente reattive che poi si depositano e formano un film solido e uniforme su un substrato, come un wafer di silicio.

Il principio fondamentale della PECVD è la sua capacità di aggirare i requisiti di elevata energia termica. Utilizza un plasma per scomporre i precursori chimici, consentendo una rapida deposizione del film su materiali che non potrebbero resistere alle alte temperature della deposizione chimica da vapore convenzionale.

Come funziona la PECVD: il meccanismo centrale

Il processo PECVD può essere compreso come una sequenza di passaggi distinti e controllati. Ogni fase è fondamentale per produrre un film sottile uniforme e di alta qualità.

Fase 1: Introduzione dei gas precursori

I gas precursori, che contengono gli atomi necessari per il film finale (ad esempio, silano e ammoniaca per il nitruro di silicio), vengono introdotti in una camera a vuoto.

Per garantire un rivestimento uniforme, questi gas sono spesso distribuiti attraverso una piastra forata nota come doccia (shower head), che si trova direttamente sopra il substrato.

Fase 2: Generazione del plasma

Un campo elettrico, tipicamente una tensione a radiofrequenza (RF), viene applicato tra due elettrodi all'interno della camera.

Questa energia elettrica eccita il gas precursore, strappando elettroni dalle molecole di gas e creando un plasma, che è un gas ionizzato che spesso emette un bagliore caratteristico.

Fase 3: Creazione di specie reattive

All'interno del plasma, collisioni energetiche tra elettroni, ioni e molecole di gas neutro scompongono i gas precursori stabili.

Ciò crea un'alta concentrazione di specie chimicamente reattive, come radicali e ioni. Questa fase è il "potenziamento" nella PECVD, poiché crea i blocchi costitutivi reattivi per il film senza calore elevato.

Fase 4: Deposizione sul substrato

Queste specie altamente reattive diffondono verso il substrato, che è tipicamente mantenuto a una temperatura molto più bassa rispetto ad altri metodi di deposizione (ad esempio, circa 350°C).

Le specie si adsorbono sulla superficie del substrato, dove reagiscono per formare un film sottile solido e stabile. I gas di sottoprodotto vengono quindi pompati fuori dalla camera.

Il vantaggio critico: la deposizione a bassa temperatura

La distinzione più significativa della PECVD è la sua capacità di operare a basse temperature. Comprendere questo è fondamentale per capire il suo valore.

Superamento delle barriere termiche

La deposizione chimica da vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per fornire l'energia termica necessaria per rompere i legami chimici e guidare la reazione di deposizione.

Questo budget termico lo rende inadatto per depositare film su materiali sensibili al calore, come materie plastiche o dispositivi elettronici completamente fabbricati con componenti delicati.

Trasferimento di energia tramite plasma

La PECVD sostituisce l'energia termica con l'energia contenuta nel plasma. L'energia cinetica degli elettroni e degli ioni è sufficiente per frammentare le molecole precursore.

Ciò consente alla reazione chimica di procedere a una frazione della temperatura, riducendo i danni termici, minimizzando lo stress dovuto alla disomogeneità dell'espansione termica e prevenendo la diffusione indesiderata tra il film e il substrato.

Comprendere i compromessi e i limiti

Sebbene potente, la PECVD non è priva di compromessi. È necessaria una visione chiara dei suoi limiti per prendere decisioni informate.

Potenziale di danno indotto dal plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato durante la deposizione. Per i materiali elettronici altamente sensibili, ciò può causare danni strutturali che possono compromettere le prestazioni del dispositivo.

Questo limite ha portato allo sviluppo della PECVD remota, dove il plasma viene generato in una camera separata per proteggere il substrato dall'esposizione diretta.

Purezza e composizione del film

L'ambiente chimico complesso del plasma può talvolta portare all'incorporazione di elementi indesiderati, come l'idrogeno dai gas precursori, nel film depositato.

Ciò può influire sulla densità del film, sulle proprietà ottiche e sulle caratteristiche elettriche.

Tensione e flessibilità del film

I film PECVD possono presentare una significativa tensione interna a causa del bombardamento ionico e dell'incorporazione chimica durante la crescita.

Come notato in alcuni studi, ciò può comportare film meno flessibili di quelli prodotti con altri metodi, come la deposizione chimica da vapore a bassa pressione (LPCVD).

Fare la scelta giusta per il tuo obiettivo

La scelta della PECVD dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: La PECVD è una scelta eccellente grazie al suo funzionamento intrinsecamente a bassa temperatura.

- Se la tua attenzione principale è ottenere un alto tasso di deposizione: La PECVD offre un significativo vantaggio di velocità per la produzione di film amorfi o microcristallini.

- Se la tua attenzione principale è minimizzare i danni superficiali su materiali delicati: Dovresti considerare la PECVD remota o un metodo alternativo per evitare gli effetti del bombardamento diretto del plasma.

In definitiva, la PECVD fornisce uno strumento potente e versatile per fabbricare film sottili avanzati precisamente dove i vincoli termici altrimenti lo renderebbero impossibile.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica PECVD |

|---|---|

| Temperatura di processo | Bassa (tipicamente ~350°C) |

| Fonte di energia | Plasma (campo elettrico RF) |

| Vantaggio principale | Consente la deposizione su materiali sensibili al calore |

| Limite chiave | Potenziale di danno al substrato indotto dal plasma |

| Ideale per | Deposizione rapida di film amorfi/microcristallini |

Pronto a migliorare le tue capacità di deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi PECVD progettati per un'elaborazione precisa a bassa temperatura. Le nostre soluzioni aiutano ricercatori e produttori a depositare film di alta qualità su substrati sensibili senza danni termici. Contatta oggi i nostri esperti per discutere come la nostra tecnologia PECVD può accelerare la tua ricerca e produzione di materiali!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura