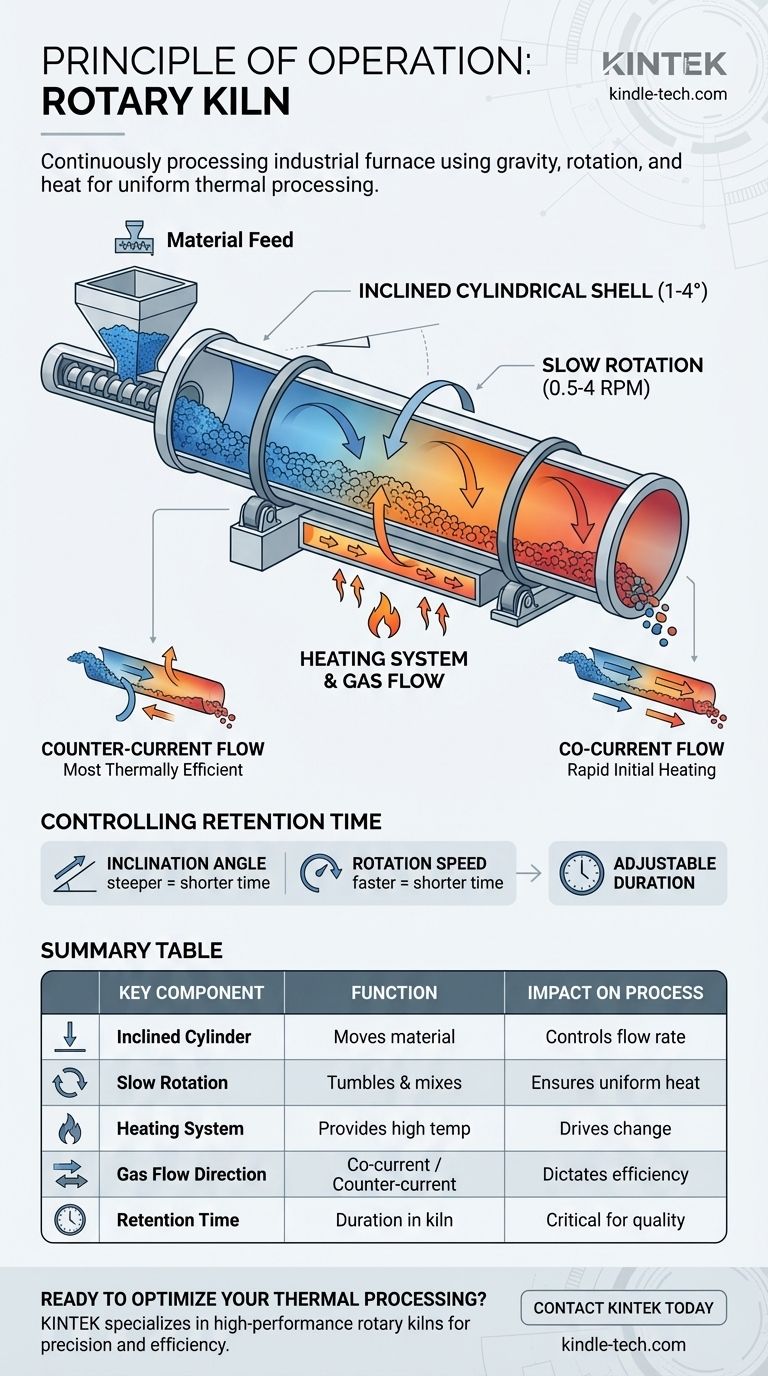

Nella sua essenza, un forno rotante è un forno industriale a processo continuo. Funziona come un cilindro inclinato che ruota lentamente, utilizzando la gravità, il ribaltamento meccanico e il calore elevato per indurre una specifica reazione chimica o un cambiamento fisico nei materiali solidi mentre passano da un'estremità all'altra.

Il principio fondamentale è ottenere un trattamento termico perfettamente uniforme. Combinando una leggera pendenza verso il basso con una rotazione lenta, il forno fa cadere il materiale, assicurando che ogni particella sia esposta in modo uniforme a una temperatura controllata con precisione per una durata specifica, nota come tempo di permanenza.

La meccanica della trasformazione dei materiali

Il design di un forno rotante è ingannevolmente semplice, ma ogni componente svolge un ruolo critico nel controllo del prodotto finale. Comprendere come questi elementi lavorano insieme è fondamentale per afferrare il suo principio operativo.

Il guscio cilindrico inclinato

Il forno è un tamburo lungo e cavo realizzato in acciaio e rivestito di mattoni refrattari per resistere a temperature estreme. L'intero corpo è posizionato con una leggera angolazione rispetto all'orizzontale, tipicamente tra 1 e 4 gradi.

Questa inclinazione è il motore principale del flusso del materiale. Sfrutta la gravità per garantire che la carica, una volta immessa dall'estremità più alta, si muova costantemente verso la porta di scarico all'estremità inferiore.

Il meccanismo di rotazione

Il forno ruota lentamente sul suo asse longitudinale, tipicamente a velocità comprese tra 0,5 e 4 giri al minuto (RPM). Questa è l'azione meccanica più cruciale.

Questa lenta rotazione solleva il materiale fino a metà della parete del cilindro, finché la gravità non lo fa ricadere, o ribaltare. Questo rimescolamento e miscelazione costante è essenziale per prevenire punti caldi e garantire un'esposizione uniforme al calore.

Alimentazione e scarico del materiale

Il materiale viene continuamente immesso all'estremità superiore del forno, spesso utilizzando un dispositivo come un alimentatore a coclea per garantire una portata costante e quantificabile.

Dopo aver percorso l'intera lunghezza del forno e aver subito la sua trasformazione, il prodotto finito esce attraverso una porta di scarico all'estremità inferiore.

Il sistema di riscaldamento e il flusso dei gas

Il calore viene introdotto da gas caldi che attraversano la lunghezza del forno. Questi gas possono essere generati da una grande fiamma di bruciatore all'interno del forno o da riscaldatori esterni.

La direzione di questo flusso di gas rispetto al flusso del materiale è una scelta di progettazione critica, che crea due modalità operative principali.

Comprendere le modalità operative e i compromessi

L'efficacia di un forno rotante dipende interamente dal controllo preciso delle sue variabili. La scelta più significativa è la direzione del flusso dei gas caldi, che determina l'efficienza termica del sistema e la sua idoneità per un dato processo.

Flusso controcorrente

In un sistema a controcorrente, i gas caldi vengono introdotti dall'estremità inferiore (di scarico) e fluiscono in salita, opposti alla direzione del materiale.

Questa è la configurazione più comune e termicamente efficiente. I gas più caldi incontrano il materiale più lavorato, mentre i gas più freddi incontrano la carica fresca e umida, preriscaldandola efficacemente.

Flusso in corrente

In un sistema in corrente, i gas caldi entrano dalla stessa estremità superiore della carica e scorrono nella stessa direzione, in discesa.

Questa modalità espone immediatamente la materia prima alle temperature più elevate. È ideale per processi come l'essiccazione, dove è richiesto un riscaldamento rapido, o per materiali sensibili al surriscaldamento nel loro stato finale.

Controllo del tempo di permanenza

Il tempo di permanenza — quanto tempo il materiale trascorre all'interno del forno — è il parametro di processo più critico. È controllato con precisione regolando due variabili: l'angolo di inclinazione e la velocità di rotazione. Una pendenza più ripida o una rotazione più veloce diminuiranno il tempo di permanenza, mentre una pendenza meno ripida o una rotazione più lenta lo aumenteranno.

Fare la scelta giusta per il tuo obiettivo

La versatilità di un forno rotante deriva dalla sua capacità di essere finemente regolato per una vasta gamma di processi termici, dalla semplice essiccazione a complesse trasformazioni chimiche.

- Se il tuo obiettivo principale è la calcinazione (es. produzione di cemento): Una configurazione a controcorrente è ideale per massimizzare l'efficienza termica e ottenere i profili di temperatura precisi e elevati richiesti per la reazione chimica.

- Se il tuo obiettivo principale è l'essiccazione o la desorbimento termico: Una configurazione in corrente è spesso preferita per applicare calore intenso immediatamente alla carica umida, allontanando rapidamente l'umidità o i composti volatili.

- Se il tuo obiettivo principale è la miscelazione uniforme e la sinterizzazione: Ti concentrerai sul controllo della velocità di rotazione e dei sollevatori interni per garantire un ribaltamento completo e un tempo di permanenza costante per ogni particella.

In definitiva, il principio operativo del forno rotante è una magistrale integrazione di fisica semplice — gravità, rotazione e trasferimento di calore — per creare un ambiente potente e altamente controllabile per la trasformazione dei materiali.

Tabella riassuntiva:

| Componente Chiave | Funzione | Impatto sul Processo |

|---|---|---|

| Cilindro Inclinato | Utilizza la gravità per muovere il materiale | Controlla la velocità di flusso del materiale attraverso il forno |

| Rotazione Lenta | Ribalta e mescola il materiale | Assicura un'esposizione uniforme al calore e previene i punti caldi |

| Sistema di Riscaldamento | Fornisce un ambiente ad alta temperatura | Guida il cambiamento chimico o fisico desiderato |

| Direzione del Flusso dei Gas | Flusso in controcorrente o in corrente | Determina l'efficienza termica e il profilo di riscaldamento |

| Tempo di Permanenza | Durata in cui il materiale rimane nel forno | Controllato dalla velocità di rotazione e dall'angolo; critico per la qualità del prodotto finale |

Pronto a ottimizzare il tuo trattamento termico?

Comprendere il principio di funzionamento è il primo passo. Il passo successivo è selezionare l'attrezzatura giusta per il tuo materiale specifico e i tuoi obiettivi di processo. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, inclusi forni rotanti progettati per precisione, efficienza e durata nel tuo laboratorio o impianto pilota.

I nostri esperti possono aiutarti a scegliere la configurazione ideale, sia che tu abbia bisogno della massima efficienza di un sistema a controcorrente per la calcinazione o del riscaldamento rapido di un sistema in corrente per l'essiccazione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo, aumentare la qualità del tuo prodotto e scalare le tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale