In sintesi, il principio della deposizione a fascio elettronico è un processo di trasformazione fisica in cui un fascio di elettroni ad alta energia riscalda un materiale sorgente fino al punto di evaporazione. Questo materiale vaporizzato viaggia quindi attraverso il vuoto e si condensa su un oggetto target, o substrato, formando un film sottile altamente uniforme. L'intero processo è gestito da un preciso controllo computerizzato su fattori come il livello di vuoto e il tasso di deposizione per ottenere specifiche caratteristiche del rivestimento.

La deposizione a fascio elettronico è una tecnica versatile di Deposizione Fisica da Vapore (PVD) apprezzata per la sua velocità e flessibilità dei materiali. La sua efficacia si basa sulla trasformazione di una sorgente solida in vapore utilizzando un fascio elettronico focalizzato, con la qualità finale del film fortemente influenzata dal controllo del processo e da miglioramenti opzionali come l'assistenza ionica.

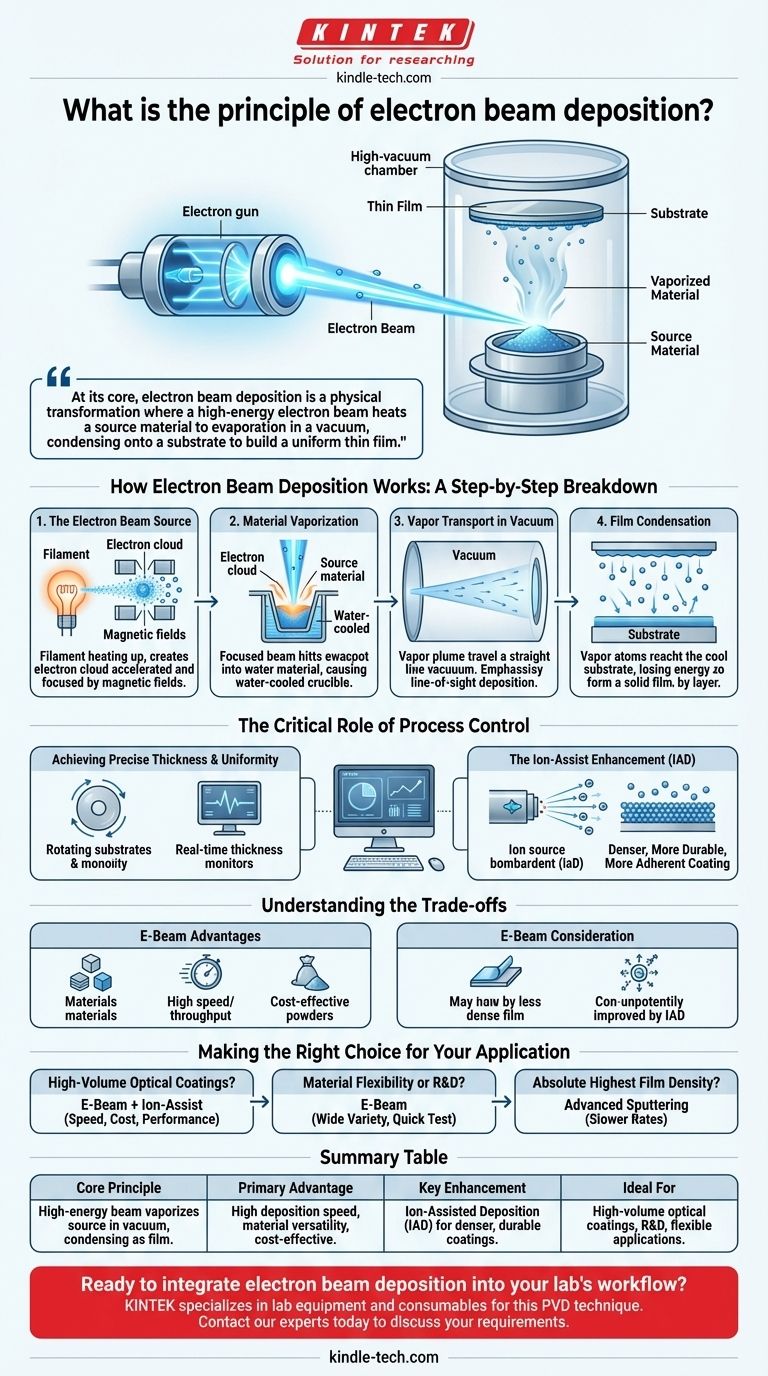

Come funziona la deposizione a fascio elettronico: una ripartizione passo-passo

Per comprenderne l'applicazione, dobbiamo prima scomporre il processo fisico fondamentale nelle sue fasi distinte. Ogni passaggio è fondamentale per la formazione di un film sottile di alta qualità.

La sorgente del fascio elettronico

Il processo inizia in un cannone elettronico, dove un filamento viene riscaldato per produrre una nuvola di elettroni. Questi elettroni vengono quindi accelerati da alta tensione e focalizzati in un fascio stretto utilizzando campi magnetici.

Vaporizzazione del materiale

Questo fascio di elettroni ad alta energia viene diretto sul materiale sorgente, spesso contenuto in un crogiolo di rame raffreddato ad acqua. L'energia intensa e localizzata degli elettroni riscalda il materiale oltre il suo punto di fusione e fino al suo punto di evaporazione o sublimazione, creando un pennacchio di vapore.

Trasporto di vapore sotto vuoto

L'intera operazione si svolge in una camera ad alto vuoto. Il vuoto è cruciale perché rimuove le molecole d'aria, consentendo al materiale vaporizzato di viaggiare in linea retta e senza impedimenti dalla sorgente al substrato. Questo è noto come deposizione in linea di vista.

Condensazione del film

Quando gli atomi o le molecole di vapore raggiungono la superficie relativamente fredda del substrato (come una lente ottica o un wafer semiconduttore), perdono energia e si condensano nuovamente in uno stato solido. Questo accumulo lento e controllato costruisce il film sottile strato per strato.

Il ruolo critico del controllo di processo

La semplice evaporazione e condensazione del materiale non è sufficiente. Il vero valore della deposizione E-Beam deriva dalla capacità di controllare con precisione le proprietà del film.

Ottenere spessore e uniformità precisi

I computer controllano meticolosamente la potenza del fascio elettronico, che determina il tasso di evaporazione. Ruotando i substrati e monitorando lo spessore del film in tempo reale, è possibile ottenere rivestimenti altamente uniformi con spessori predefiniti su più oggetti in un singolo lotto.

Il miglioramento con assistenza ionica (IAD)

Per migliorare le proprietà fisiche del rivestimento, il processo può essere potenziato con un sistema di Deposizione Assistita da Ioni (IAD). Una sorgente ionica separata bombarda il substrato con ioni a bassa energia mentre il film cresce, il che trasferisce energia extra agli atomi che si condensano. Ciò si traduce in un rivestimento più denso, più durevole e più aderente con stress interno ridotto.

Comprendere i compromessi

Nessuna singola tecnica è perfetta per ogni scenario. La deposizione a fascio elettronico è scelta per vantaggi specifici, ma è importante comprenderne il contesto rispetto ad altri metodi come lo sputtering a magnetron.

Vantaggio: versatilità del materiale e costo

L'E-Beam può evaporare una vasta gamma di materiali, inclusi metalli e composti dielettrici. Questo è un vantaggio significativo rispetto allo sputtering, che richiede che il materiale sorgente sia fabbricato in un "bersaglio" specifico e spesso costoso. L'E-Beam può utilizzare direttamente polveri o granuli meno costosi.

Vantaggio: velocità di deposizione

Negli scenari in batch, la deposizione E-Beam è spesso molto più veloce dello sputtering. Questa maggiore produttività la rende eccezionalmente adatta per applicazioni commerciali ad alto volume, in particolare nell'industria ottica.

Considerazione: densità e adesione del film

Un processo E-Beam standard può produrre film meno densi di quelli prodotti dallo sputtering. Questo è il motivo principale per cui la Deposizione Assistita da Ioni è così frequentemente abbinata all'E-Beam. L'IAD chiude efficacemente questo divario di prestazioni, consentendo all'E-Beam di offrire sia velocità che una struttura del film di alta qualità.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo finale del tuo progetto.

- Se il tuo obiettivo principale sono i rivestimenti ottici ad alto volume: l'E-Beam con assistenza ionica è uno standard industriale, offrendo un eccellente equilibrio tra velocità, costo e proprietà del film ad alte prestazioni.

- Se il tuo obiettivo principale è la flessibilità del materiale o la R&S: l'E-Beam offre la possibilità di testare e depositare rapidamente un'ampia varietà di materiali senza l'alto costo e i lunghi tempi di approvvigionamento di bersagli di sputtering personalizzati.

- Se il tuo obiettivo principale è la massima densità assoluta del film senza una sorgente di assistenza: alcune tecniche di sputtering avanzate potrebbero avere un vantaggio, ma di solito comportano costi di deposizione più lenti e opzioni di materiale più limitate.

In definitiva, comprendere il principio della deposizione E-Beam la rivela come uno strumento potente e adattabile per la creazione di film sottili avanzati.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Un fascio di elettroni ad alta energia vaporizza un materiale sorgente sotto vuoto, che poi si condensa su un substrato per formare un film sottile. |

| Vantaggio principale | Elevata velocità di deposizione e versatilità del materiale, utilizzando polveri o granuli economicamente vantaggiosi. |

| Miglioramento chiave | La Deposizione Assistita da Ioni (IAD) può essere utilizzata per creare rivestimenti più densi e durevoli. |

| Ideale per | Rivestimenti ottici ad alto volume, R&S e applicazioni che richiedono flessibilità del materiale. |

Pronto a integrare la deposizione a fascio elettronico nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata nella fornitura delle attrezzature e dei materiali di consumo di cui hai bisogno per sfruttare questa versatile tecnica PVD. Sia che tu stia aumentando la produzione di rivestimenti ottici o conducendo R&S su materiali avanzati, le nostre soluzioni ti aiutano a ottenere film sottili precisi e di alta qualità in modo efficiente. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo di deposizione termica? Una guida alla tecnologia di rivestimento a film sottile

- Cos'è la tecnica di evaporazione termica per la deposizione di film sottili? Una guida per rivestimenti semplici e ad alta purezza

- Quali sono gli effetti della temperatura e della pressione sull'evaporazione? Padroneggiare il controllo per il tuo processo

- Dove viene utilizzata la deposizione fisica da vapore? Migliorare le superfici per l'aerospaziale, l'elettronica e altro ancora

- Cos'è la deposizione termica sotto vuoto? Una guida alla creazione di film ultrasottili

- Cosa sono le sorgenti di evaporazione termica? Tipi principali e come scegliere quella giusta

- Cos'è l'evaporazione termica di materiali organici? Il metodo delicato per OLED ed elettronica

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione