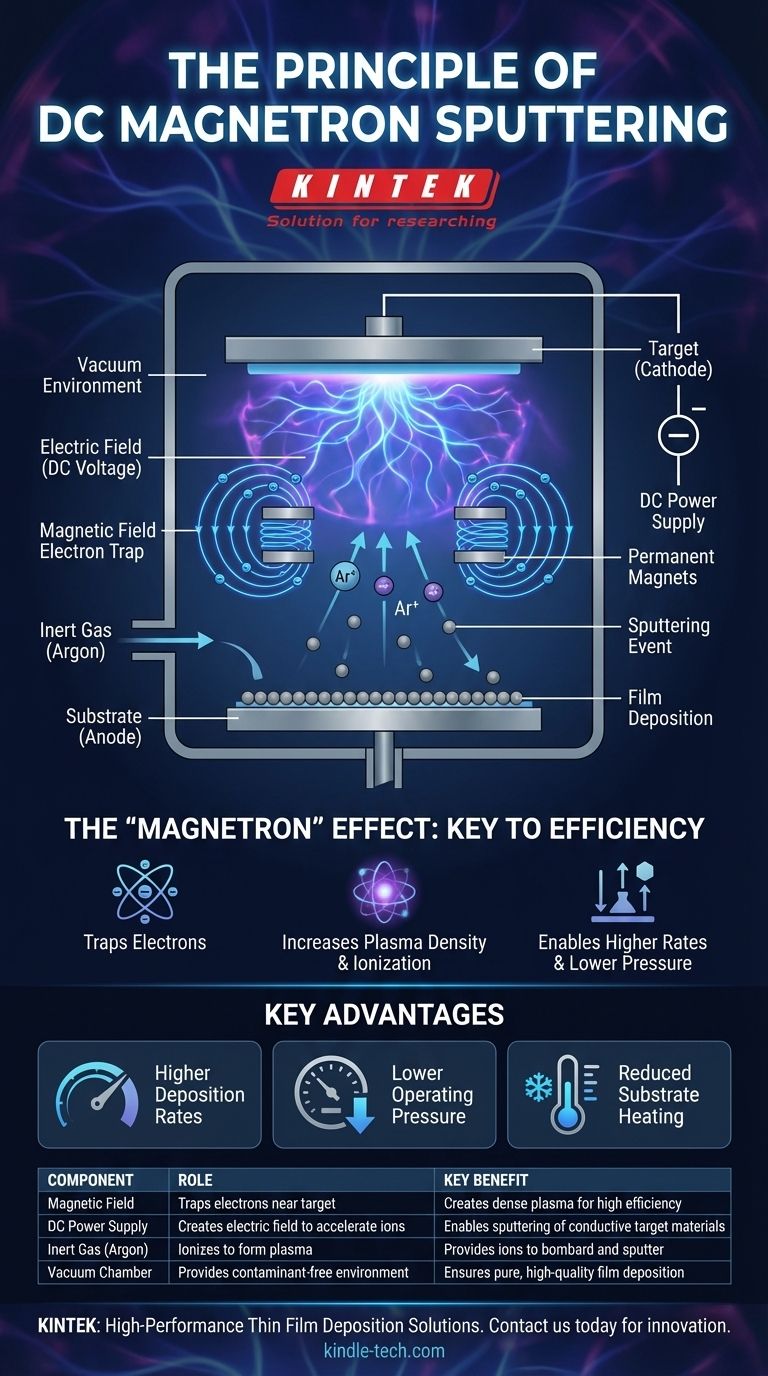

In sostanza, lo sputtering a magnetron DC è un processo di rivestimento sottovuoto altamente efficiente utilizzato per depositare film sottili di materiale su una superficie. Funziona creando un plasma confinato magneticamente da un gas inerte, come l'argon. Questo plasma genera ioni positivi che vengono accelerati verso una sorgente di materiale caricata negativamente, chiamata target, sbalzando via gli atomi. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si condensano su un substrato, costruendo uno strato di film di alta qualità strato dopo strato.

Il principio fondamentale non è solo lo sputtering in sé, ma l'uso di un campo magnetico posizionato strategicamente per intrappolare gli elettroni vicino al target. Questa semplice aggiunta aumenta drasticamente la densità del plasma e l'efficienza di ionizzazione, consentendo velocità di deposizione più elevate a pressioni e temperature inferiori rispetto ad altri metodi di sputtering.

I componenti fondamentali del processo

Per comprendere il principio, dobbiamo prima esaminare la configurazione fondamentale all'interno della camera di sputtering.

L'ambiente sottovuoto

L'intero processo avviene in una camera ad alto vuoto, solitamente portata a pressioni molto basse. Ciò è fondamentale per rimuovere aria e altri contaminanti che potrebbero reagire e compromettere il film. Assicura inoltre che gli atomi sparati possano viaggiare liberamente dal target al substrato senza collidere con altre molecole di gas.

Il Target e il Substrato

Il target è una piastra realizzata con il materiale che si desidera depositare (ad esempio, titanio, rame, alluminio). È collegato a un alimentatore DC ad alta tensione e funge da catodo (elettrodo negativo). Il substrato è l'oggetto da rivestire ed è tipicamente posizionato sull'anodo (elettrodo positivo o messo a terra).

Il Gas Inerte (Argon)

Una piccola quantità, controllata con precisione, di un gas inerte, quasi sempre argon (Ar), viene introdotta nella camera. L'argon viene utilizzato perché è chimicamente non reattivo e ha una massa atomica adatta per sbalzare efficientemente gli atomi dal target all'impatto.

Il Campo Elettrico (la parte "DC")

Una forte tensione in Corrente Continua (DC), spesso diverse centinaia di volt, viene applicata tra il catodo (target) e l'anodo. Il target viene mantenuto a un potenziale negativo elevato, creando un potente campo elettrico che accelererà le particelle cariche.

L'effetto "Magnetron": la chiave dell'efficienza

Il termine "magnetron" nel nome si riferisce all'uso specifico di magneti, che è l'innovazione cruciale che rende il processo così efficace.

Creazione del Plasma (Scarica a Bagliore)

L'alta tensione applicata attraverso il gas argon strappa elettroni ad alcuni atomi di argon. Questo crea una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi, nota come plasma o "scarica a bagliore".

Il problema dello sputtering a diodo semplice

In un sistema semplice senza magneti, gli elettroni leggeri e carichi negativamente vengono rapidamente attratti verso l'anodo positivo. Il plasma è quindi sottile e instabile, richiedendo alte pressioni di gas e tensioni per essere mantenuto. Ciò rende il processo lento, inefficiente e incline al surriscaldamento del substrato.

Come i magneti intrappolano gli elettroni

Nello sputtering a magnetron, magneti permanenti sono posizionati dietro il target. Questo crea un campo magnetico chiuso che si proietta davanti alla superficie del target. Mentre gli elettroni vengono attratti verso l'anodo, questo campo magnetico esercita una forza (la forza di Lorentz) che li intrappola, costringendoli in un percorso lungo e a spirale direttamente sopra il target.

L'impatto degli elettroni intrappolati

Questi elettroni intrappolati sono la chiave dell'intero processo. Aumentando drasticamente la loro lunghezza di percorso, la probabilità che collidano e ionizzino gli atomi di argon neutri aumenta vertiginosamente. Questo crea un effetto a cascata, generando un plasma molto denso e stabile precisamente dove è più necessario: proprio di fronte al target.

Dal bombardamento ionico alla deposizione del film

Con il plasma denso stabilito, le fasi finali della crescita del film possono avvenire rapidamente.

L'evento di Sputtering

Gli ioni Ar+ carichi positivamente, densi, vengono ora fortemente accelerati dal potente campo elettrico negativo del target. Bombardano la superficie del target con alta energia cinetica. Questo impatto non è un processo chimico o termico, ma un puro trasferimento di momento, che sbalza fisicamente o "spazza via" gli atomi dal materiale del target.

Deposizione sul Substrato

Questi atomi del target, appena liberati ed elettricamente neutri, viaggiano attraverso il vuoto in percorsi rettilinei. Quando raggiungono il substrato, si condensano sulla sua superficie, costruendo gradualmente un film sottile, uniforme e denso.

Comprendere i vantaggi chiave

La capacità del magnetron di creare un plasma denso fornisce tre vantaggi principali rispetto alle tecniche di sputtering meno avanzate.

Velocità di deposizione più elevate

Un plasma più denso significa che sono disponibili molti più ioni Ar+ per bombardare il target. Ciò aumenta significativamente la velocità di sputtering e, di conseguenza, la velocità con cui il film cresce sul substrato.

Pressione operativa inferiore

Poiché il processo di ionizzazione è così efficiente, lo sputtering a magnetron può operare a pressioni di argon molto più basse (1-10 mTorr) rispetto allo sputtering a diodo (>50 mTorr). Ciò si traduce in meno collisioni in fase gassosa, portando a film di maggiore purezza.

Riscaldamento ridotto del substrato

Il campo magnetico confina gli elettroni ad alta energia nella regione del target, impedendo loro di bombardare e riscaldare il substrato. Questo, unito alla capacità di funzionare a tensioni più basse, rende il processo ideale per rivestire materiali sensibili alla temperatura come plastiche, polimeri ed elettronica complessa.

Come viene applicato questo principio

Comprendere il ruolo di ciascun componente chiarisce quando lo sputtering a magnetron DC è la scelta giusta per un'applicazione.

- Se la vostra attenzione principale è il rivestimento di materiali conduttivi: Lo sputtering DC è ideale, poiché si basa su un target conduttivo per completare il circuito elettrico e mantenere il plasma.

- Se la vostra attenzione principale è la velocità di deposizione e la produttività: Il miglioramento del magnetron lo rende uno dei metodi di rivestimento PVD più veloci ed economici per la produzione su larga scala.

- Se la vostra attenzione principale è la deposizione di film densi e di alta qualità: Il funzionamento a bassa pressione minimizza l'incorporazione di gas e crea film con eccellente adesione e integrità strutturale.

- Se la vostra attenzione principale è il rivestimento di substrati delicati: La bassa temperatura operativa protegge plastiche, elettronica o altri materiali sensibili dai danni termici durante la deposizione.

Padroneggiando l'interazione tra i campi elettrici e magnetici, lo sputtering a magnetron fornisce un controllo preciso sulla creazione di film sottili ad alte prestazioni.

Tabella riassuntiva:

| Componente | Ruolo nel processo | Vantaggio chiave |

|---|---|---|

| Campo Magnetico | Intrappola gli elettroni vicino al target | Crea un plasma denso per alta efficienza |

| Alimentatore DC | Crea un campo elettrico per accelerare gli ioni | Consente lo sputtering di materiali target conduttivi |

| Gas Inerte (Argon) | Si ionizza per formare il plasma | Fornisce ioni per bombardare e sputare il target |

| Camera Sottovuoto | Fornisce un ambiente privo di contaminanti | Assicura una deposizione di film pura e di alta qualità |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione di film sottili precisa?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering a magnetron DC progettati per affidabilità e risultati superiori. Sia che tu stia rivestendo semiconduttori, creando strati ottici o sviluppando nuovi materiali, le nostre soluzioni offrono le alte velocità di deposizione e il funzionamento a bassa temperatura di cui hai bisogno.

Contattaci oggi utilizzando il modulo sottostante per discutere come la nostra tecnologia di sputtering può far progredire la tua ricerca e produzione. Lascia che KINTEK sia il tuo partner nell'innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto