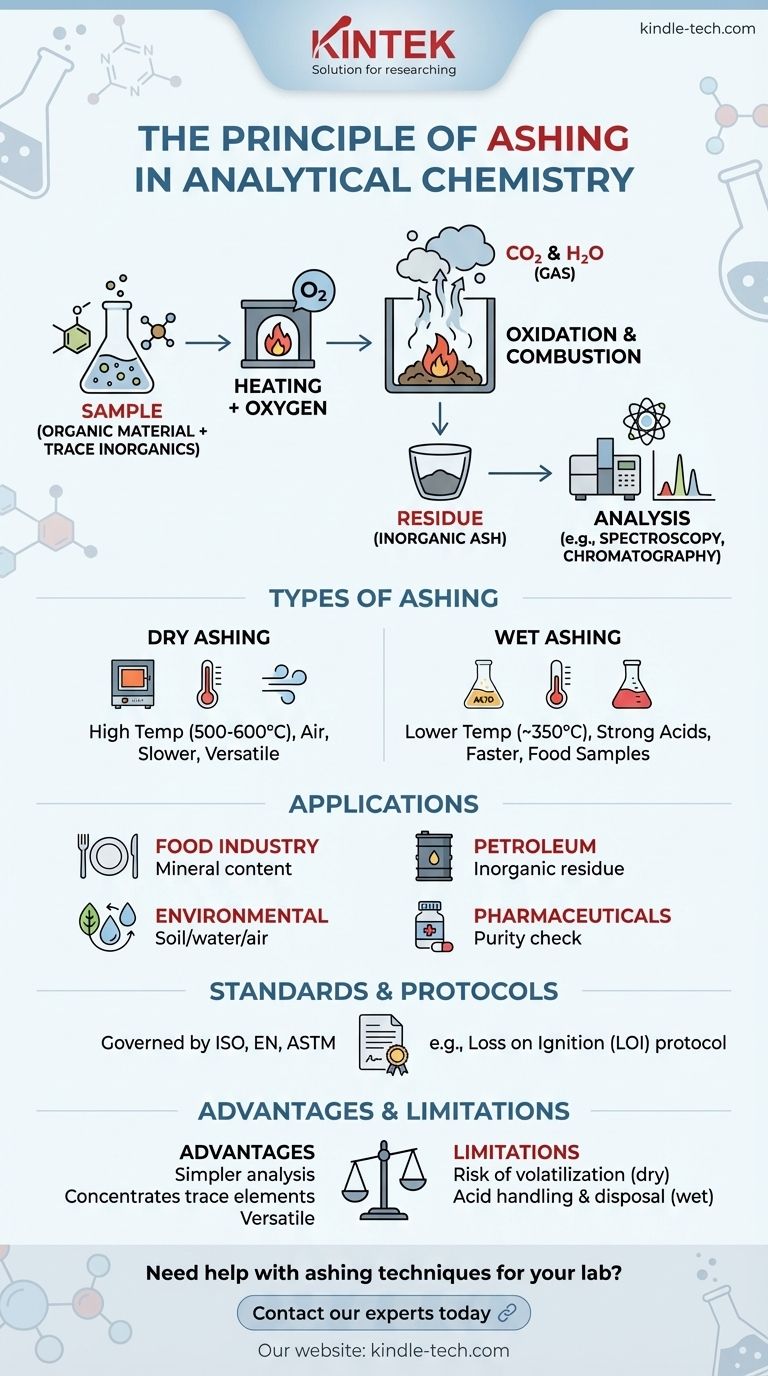

L'incenerimento (ashing) è un processo fondamentale nella chimica analitica utilizzato per rimuovere il materiale organico da un campione, lasciando dietro di sé la cenere inorganica non combustibile per ulteriori analisi. Questa tecnica è cruciale per la preconcentrazione di sostanze in tracce e per la determinazione della composizione elementare. Il processo prevede il riscaldamento di un campione in presenza di ossigeno, provocando la combustione e l'ossidazione dei composti organici, mentre i residui inorganici rimangono come cenere. L'incenerimento è ampiamente applicato in settori come quello alimentare, petrolifero e dei test ambientali, e può essere regolato da standard internazionali come ISO, EN o ASTM. La cenere risultante può essere analizzata utilizzando tecniche come la cromatografia o la spettroscopia per determinare la composizione elementare del campione.

Punti Chiave Spiegati:

-

Definizione e Scopo dell'Incenerimento:

- L'incenerimento è il processo di riscaldamento di un campione per rimuovere il materiale organico, lasciando la cenere inorganica.

- Lo scopo principale è preconcentrare le sostanze in tracce per l'analisi chimica o ottica, come la cromatografia o la spettroscopia.

- È ampiamente utilizzato in settori come quello alimentare, petrolifero e dei test ambientali per determinare la composizione elementare.

-

Meccanismo dell'Incenerimento:

- Il campione viene riscaldato in presenza di ossigeno, causando la combustione e l'ossidazione dei composti organici.

- Questo processo di ossidazione scompone i materiali organici in gas (es. CO₂ e H₂O), lasciando residui inorganici (cenere).

- La cenere è costituita da composti non combustibili, come ossidi metallici, sali e minerali, che possono essere analizzati per la loro composizione elementare.

-

Tipi di Incenerimento:

- Incenerimento a Secco (Dry Ashing): Comporta il riscaldamento del campione in un forno a muffola a temperature elevate (tipicamente 500–600°C) in presenza di aria. Questo metodo è più lento ma adatto a molti tipi di campioni.

- Incenerimento a Umido (Wet Ashing): Utilizza acidi forti (es. acido nitrico o solforico) per ossidare il materiale organico a temperature più basse (circa 350°C). Questo metodo è più veloce ed è spesso utilizzato per campioni alimentari.

- Entrambi i metodi mirano a ottenere la completa combustione del materiale organico, ma la scelta dipende dal tipo di campione e dai requisiti di analisi.

-

Applicazioni dell'Incenerimento:

- Industria Alimentare: Utilizzato per determinare il contenuto di cenere, che indica il contenuto minerale nei prodotti alimentari.

- Industria Petrolifera: Aiuta ad analizzare il residuo inorganico in carburanti e lubrificanti.

- Test Ambientali: Utilizzato per valutare il contenuto minerale in campioni di suolo, acqua e aria.

- Farmaceutica: Assicura la purezza delle materie prime e dei prodotti finiti analizzando i residui inorganici.

-

Standard e Protocolli:

- I processi di incenerimento sono spesso regolati da standard internazionali come ISO, EN o ASTM.

- Questi standard definiscono procedure specifiche, inclusi intervalli di temperatura, durate di riscaldamento e metodi di preparazione del campione.

- Ad esempio, la Perdita alla Calcinazione (Loss on Ignition, LOI) è un protocollo comune in cui i campioni vengono pesati prima e dopo l'incenerimento per determinare la riduzione di massa.

-

Vantaggi dell'Incenerimento:

- Rimuove il materiale organico indesiderato, semplificando l'analisi dei componenti inorganici.

- Fornisce un campione concentrato di elementi in tracce, migliorando la sensibilità delle tecniche analitiche successive.

- Può essere applicato a un'ampia gamma di tipi di campioni, da solidi a liquidi.

-

Limitazioni e Considerazioni:

- Le alte temperature nell'incenerimento a secco possono causare la volatilizzazione di alcuni elementi, portando a risultati imprecisi.

- L'incenerimento a umido, sebbene più veloce, richiede una manipolazione attenta di acidi corrosivi e un corretto smaltimento dei rifiuti chimici.

- La scelta del metodo di incenerimento deve tenere conto delle proprietà del campione e degli elementi di interesse.

-

Esempio Pratico: Incenerimento a Umido nell'Analisi Alimentare:

- Un campione alimentare viene riscaldato a 350°C in presenza di acidi fino a quando il materiale organico non è completamente ossidato.

- La cenere rimanente viene pesata e il contenuto di cenere viene calcolato in base alla differenza di peso prima e dopo il processo.

- Questo metodo è particolarmente utile per determinare il contenuto minerale in alimenti come cereali, latticini e bevande.

Comprendendo i principi e le applicazioni dell'incenerimento, gli analisti possono preparare efficacemente i campioni per un'analisi elementare accurata, garantendo risultati affidabili in vari settori.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Definizione | Riscaldamento di un campione per rimuovere il materiale organico, lasciando cenere inorganica. |

| Scopo | Preconcentrare sostanze in tracce per l'analisi chimica o ottica. |

| Tipi | Incenerimento a secco (500–600°C) e Incenerimento a umido (350°C con acidi). |

| Applicazioni | Alimentare, petrolifero, test ambientali, farmaceutica. |

| Standard | ISO, EN, ASTM (es. protocollo di Perdita alla Calcinazione). |

| Vantaggi | Semplifica l'analisi inorganica, migliora la sensibilità, applicazione versatile. |

| Limitazioni | Rischio di volatilizzazione nell'incenerimento a secco; manipolazione di acidi nell'incenerimento a umido. |

Hai bisogno di aiuto con le tecniche di incenerimento per il tuo laboratorio? Contatta oggi i nostri esperti per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Qual è il calore specifico per la fusione? Chiarire il calore latente rispetto al calore specifico

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione