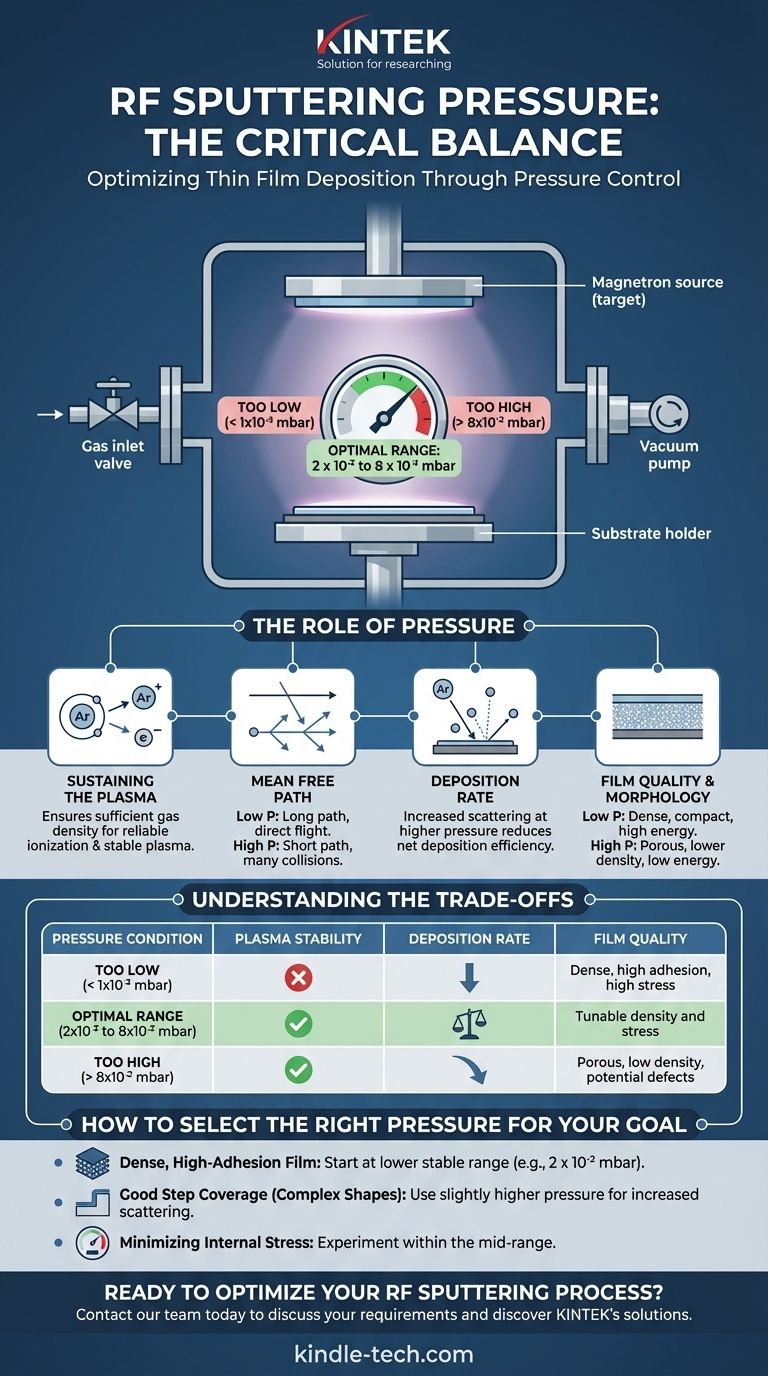

Nello sputtering a magnetron a RF, la pressione operativa tipica è impostata all'interno di uno stretto intervallo di vuoto, generalmente compreso tra 2 x 10⁻² e 8 x 10⁻² millibar (mbar). Questa specifica pressione di lavoro non è arbitraria; è un parametro critico necessario sia per innescare che per sostenere un plasma stabile, influenzando direttamente la qualità e le caratteristiche del film sottile depositato.

La sfida principale nello sputtering a RF consiste nel trovare la pressione ottimale che bilanci due esigenze in competizione: deve essere abbastanza alta da fornire atomi di gas sufficienti per mantenere un plasma stabile, ma abbastanza bassa da garantire che il materiale sputterato possa raggiungere il substrato in modo efficiente e con energia sufficiente per formare un film di alta qualità.

Il Ruolo della Pressione nel Processo di Sputtering

Scegliere la giusta pressione è fondamentale per controllare la deposizione. Essa determina direttamente l'ambiente tra la sorgente del materiale (il target) e il substrato.

Mantenimento del Plasma

Il processo di sputtering inizia introducendo un gas inerte, tipicamente Argon, nella camera a vuoto. Viene applicata una tensione a radiofrequenza (RF) che ionizza questi atomi di gas, creando un plasma.

La pressione di lavoro è una misura della densità di questi atomi di gas. Se la pressione è troppo bassa, non ci saranno abbastanza atomi da ionizzare in modo affidabile e il plasma sarà instabile o si estinguerà completamente.

Libero Cammino Medio

Il libero cammino medio è la distanza media percorsa da una particella prima di collidere con un'altra particella. Questo concetto è centrale per comprendere l'effetto della pressione.

A pressioni più basse, il libero cammino medio è lungo. Gli atomi sputterati espulsi dal target viaggiano su un percorso più diretto, "a vista", verso il substrato con collisioni minime.

A pressioni più alte, il libero cammino medio è breve. Gli atomi sputterati hanno molte più probabilità di collidere con gli atomi di gas, disperdendoli e riducendo la loro energia prima che raggiungano il substrato.

Velocità di Deposizione

La pressione ha un impatto diretto sull'efficienza della deposizione. Sebbene una maggiore potenza RF aumenti la velocità di sputtering dal target, una pressione più alta agisce contro di essa.

L'aumento della dispersione a pressioni più elevate significa che meno atomi sputterati raggiungono il substrato, il che riduce efficacemente la velocità netta di deposizione.

Qualità e Morfologia del Film

L'energia e l'angolo di arrivo degli atomi sputterati determinano la struttura finale del film.

Un processo a pressione più bassa si traduce in atomi che arrivano con maggiore energia cinetica. Questo generalmente produce film più densi e compatti con migliore adesione, ma può talvolta aumentare lo stress di compressione.

Un processo a pressione più alta si traduce in atomi che arrivano con energia inferiore da un angolo più ampio a causa della dispersione. Ciò porta spesso a film più porosi con densità inferiore e potenzialmente strutture cristalline diverse.

Comprendere i Compromessi

Non esiste una singola pressione "migliore". L'impostazione ottimale è sempre un compromesso basato sugli obiettivi della tua specifica applicazione.

Il Problema di una Pressione Troppo Bassa

Operare al di sotto dell'intervallo stabile (ad esempio, < 1 x 10⁻³ mbar per molti sistemi) rende difficile innescare e sostenere il plasma. Il processo diventa inaffidabile e difficile da controllare.

Il Problema di una Pressione Troppo Alta

Una pressione eccessivamente alta provoca una significativa dispersione del gas, che riduce drasticamente la velocità di deposizione. Può anche portare all'incorporazione di atomi di gas nel film in crescita, creando impurità e difetti che ne compromettono le prestazioni.

Bilanciamento dei Fattori Competitivi

La pressione ideale è un equilibrio. Devi trovare il punto ottimale che fornisca un plasma stabile, una velocità di deposizione accettabile e le caratteristiche del film specifiche – come densità, stress e resistività elettrica – richieste dalla tua applicazione.

Come Selezionare la Pressione Giusta per il Tuo Obiettivo

La pressione ideale non è un numero unico, ma dipende interamente dal risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo principale è un film denso e ad alta adesione: Inizia all'estremità inferiore dell'intervallo di pressione stabile (ad esempio, 2 x 10⁻² mbar) per massimizzare l'energia degli atomi che arrivano al substrato.

- Se il tuo obiettivo principale è rivestire una forma complessa (buona copertura dei gradini): Una pressione leggermente più alta può essere vantaggiosa, poiché l'aumento della dispersione aiuta gli atomi a depositarsi sulle superfici non visibili direttamente.

- Se il tuo obiettivo principale è minimizzare lo stress interno del film: Potrebbe essere necessario sperimentare all'interno dell'intervallo medio di pressioni, poiché questa è spesso una funzione complessa sia della pressione che dell'energia degli atomi.

In definitiva, il controllo della pressione di sputtering è il tuo strumento principale per mettere a punto il bilanciamento tra l'efficienza di deposizione e le proprietà fisiche finali del tuo materiale.

Tabella Riassuntiva:

| Condizione di Pressione | Stabilità del Plasma | Velocità di Deposizione | Qualità del Film |

|---|---|---|---|

| Troppo Bassa (< 1x10⁻³ mbar) | Instabile, difficile da innescare | Bassa | Denso, alta adesione, alto stress |

| Intervallo Ottimale (2x10⁻² a 8x10⁻² mbar) | Stabile | Bilanciata | Densità e stress regolabili |

| Troppo Alta (> 8x10⁻² mbar) | Stabile ma inefficiente | Molto bassa | Poroso, bassa densità, potenziali difetti |

Pronto a Ottimizzare il Tuo Processo di Sputtering a RF?

Raggiungere il perfetto equilibrio di pressione è fondamentale per produrre film sottili di alta qualità. Noi di KINTEK siamo specializzati nel fornire apparecchiature da laboratorio di precisione e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. I nostri esperti possono aiutarti a selezionare il sistema di sputtering e i parametri giusti per garantire un plasma stabile, velocità di deposizione ottimali e caratteristiche del film superiori per la tua specifica applicazione.

Lascia che ti aiutiamo a migliorare i risultati della tua ricerca e produzione. Contatta oggi il nostro team per discutere le tue esigenze di sputtering a RF e scoprire come le soluzioni KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura