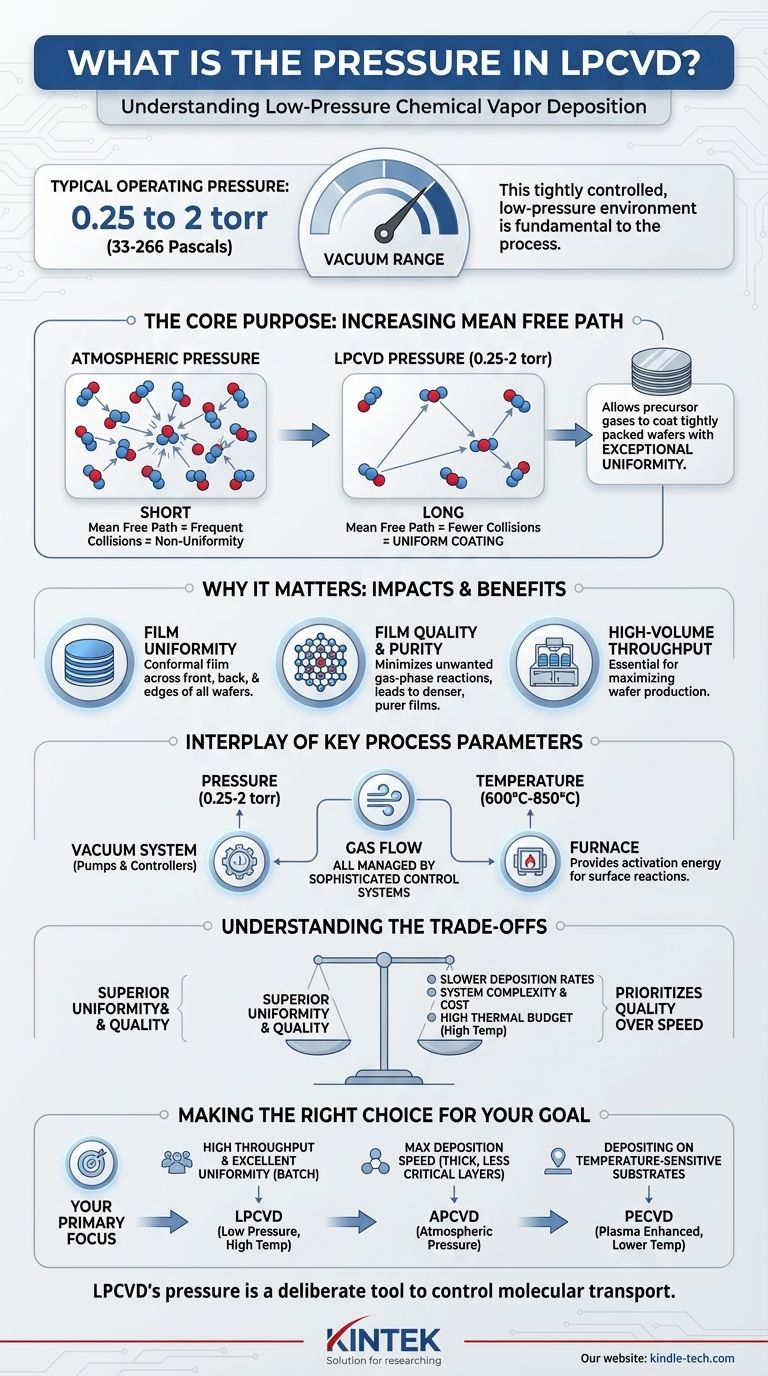

La pressione operativa tipica per la deposizione chimica da fase vapore a bassa pressione (LPCVD) rientra in un intervallo di vuoto strettamente controllato da 0,25 a 2 torr (circa 33 a 266 Pascal). Questo ambiente a bassa pressione è fondamentale per il processo, differenziandolo dai metodi a pressione atmosferica e consentendo i suoi principali vantaggi nella produzione di semiconduttori.

Lo scopo principale dell'utilizzo della bassa pressione nell'LPCVD non è arbitrario; è una scelta strategica per aumentare il "cammino libero medio" delle molecole di gas. Ciò consente ai gas precursori di rivestire wafer strettamente impacchettati con eccezionale uniformità, rendendolo una pietra angolare per la deposizione di film di alta qualità e ad alto volume.

Perché è importante questo specifico intervallo di pressione

La decisione di operare sottovuoto è centrale per il modo in cui l'LPCVD ottiene i suoi risultati. La pressione detta direttamente il comportamento dei gas reattivi all'interno della camera, influenzando tutto, dalla qualità del film alla produttività di produzione.

Il ruolo critico del cammino libero medio

Il cammino libero medio è la distanza media percorsa da una molecola di gas prima di collidere con un'altra. Questo concetto è la chiave per comprendere l'LPCVD.

A pressione atmosferica, il cammino libero medio è estremamente breve, il che significa che le molecole collidono costantemente. Ciò porta a reazioni in fase gassosa e a una deposizione non uniforme.

Riducendo la pressione all'intervallo di 0,25-2 torr, si riduce drasticamente il numero di molecole di gas nella camera. Ciò estende il cammino libero medio, consentendo alle molecole di viaggiare più lontano senza interferenze prima di raggiungere una superficie.

L'impatto sull'uniformità del film

Un lungo cammino libero medio è ciò che consente l'eccezionale uniformità del film dell'LPCVD. I gas precursori possono penetrare in profondità negli spazi tra i wafer che sono impilati verticalmente e ravvicinati.

Ciò garantisce che tutte le superfici, anteriore, posteriore e i bordi, ricevano una concentrazione simile di reagenti, con conseguente film altamente conforme e uniforme su ogni wafer del lotto. Questa capacità è essenziale per massimizzare la produttività dei wafer.

Migliorare la qualità e la purezza del film

La bassa pressione minimizza le reazioni indesiderate in fase gassosa. Invece di reagire nello spazio tra i wafer, la reazione chimica è progettata per avvenire principalmente sulla superficie calda del wafer.

Questo processo limitato dalla reazione superficiale porta a un film più denso, più stechiometrico e di purezza superiore con migliori proprietà elettriche e meccaniche rispetto ai film cresciuti in ambienti ad alta pressione.

L'interazione dei parametri chiave del processo

La pressione non agisce isolatamente. Fa parte di un sistema attentamente bilanciato con temperatura e flusso di gas, tutti gestiti da sistemi di controllo sofisticati.

La funzione dei sistemi a vuoto

Ottenere e mantenere questa bassa pressione richiede un robusto sistema a vuoto. Le pompe a vuoto vengono utilizzate per evacuare la camera, mentre precisi sistemi di controllo della pressione modulano il flusso di gas e la velocità di pompaggio per mantenere la pressione costante durante l'intero processo di deposizione.

La necessità di alte temperature

L'intervallo di temperatura di riferimento di 600°C - 850°C è direttamente collegato all'ambiente a bassa pressione. La riduzione della pressione riduce anche il trasferimento di energia termica all'interno della camera.

Pertanto, sono necessarie alte temperature per fornire l'energia di attivazione necessaria affinché la reazione chimica proceda in modo efficiente sulla superficie del wafer.

Comprendere i compromessi

Sebbene sia molto efficace, l'approccio a bassa pressione dell'LPCVD comporta compromessi intrinseci che lo rendono adatto ad alcune applicazioni ma non ad altre.

Velocità di deposizione più lente

Un compromesso principale della riduzione della concentrazione di reagenti (ovvero, abbassando la pressione) è una velocità di deposizione più lenta rispetto alla CVD a pressione atmosferica (APCVD). Il processo privilegia la qualità e l'uniformità rispetto alla velocità grezza.

Complessità e costo del sistema

Operare sottovuoto introduce una significativa complessità delle apparecchiature. La necessità di pompe a vuoto ad alte prestazioni, guarnizioni e sistemi di controllo avanzati aumenta i costi di capitale e di manutenzione di un sistema LPCVD.

Limitazioni del budget termico

Le alte temperature richieste per l'LPCVD possono essere una limitazione. Questo elevato "budget termico" può danneggiare strutture precedentemente fabbricate su un wafer o essere incompatibile con substrati sensibili alla temperatura.

Fare la scelta giusta per il tuo obiettivo

La pressione operativa è una caratteristica distintiva di una tecnica di deposizione. Il tuo obiettivo specifico determina se l'ambiente a bassa pressione dell'LPCVD è la scelta giusta.

- Se la tua priorità principale è l'elevata produttività e l'eccellente uniformità del film su molti wafer: L'LPCVD è la scelta migliore grazie alla sua capacità di elaborare lotti verticali densamente impacchettati.

- Se la tua priorità principale è la massima velocità di deposizione per strati spessi e meno critici: Un processo a pressione atmosferica (APCVD) potrebbe essere più efficiente, sebbene a scapito della qualità e della conformità del film.

- Se la tua priorità principale è depositare film su substrati sensibili alla temperatura: Dovresti considerare la CVD potenziata al plasma (PECVD), che utilizza l'energia del plasma invece del calore elevato per guidare la reazione a temperature più basse.

In definitiva, comprendere che la pressione dell'LPCVD è uno strumento deliberato per controllare il trasporto molecolare è la chiave per sfruttare efficacemente il processo.

Tabella riassuntiva:

| Parametro | Intervallo tipico LPCVD | Scopo e impatto |

|---|---|---|

| Pressione operativa | 0,25 - 2 torr | Aumenta il cammino libero medio per un'eccezionale uniformità e conformità del film. |

| Temperatura | 600°C - 850°C | Fornisce l'energia di attivazione per le reazioni superficiali nell'ambiente a bassa pressione. |

| Vantaggio principale | Copertura degli step e uniformità del lotto superiori | Ideale per la produzione di semiconduttori ad alto volume. |

| Compromesso chiave | Velocità di deposizione più lenta | Sacrifica la velocità per la massima qualità e conformità del film. |

Hai bisogno di una deposizione di film precisa e di alta qualità per il tuo laboratorio? L'ambiente a pressione controllata dell'LPCVD è fondamentale per il successo. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi a vuoto e termici essenziali per processi come l'LPCVD. Lascia che i nostri esperti ti aiutino a selezionare le apparecchiature giuste per ottenere un'uniformità e una produttività superiori nella tua ricerca sui semiconduttori o sui materiali.

Contatta oggi il nostro team per discutere le tue esigenze specifiche di laboratorio e scoprire come le soluzioni di KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse