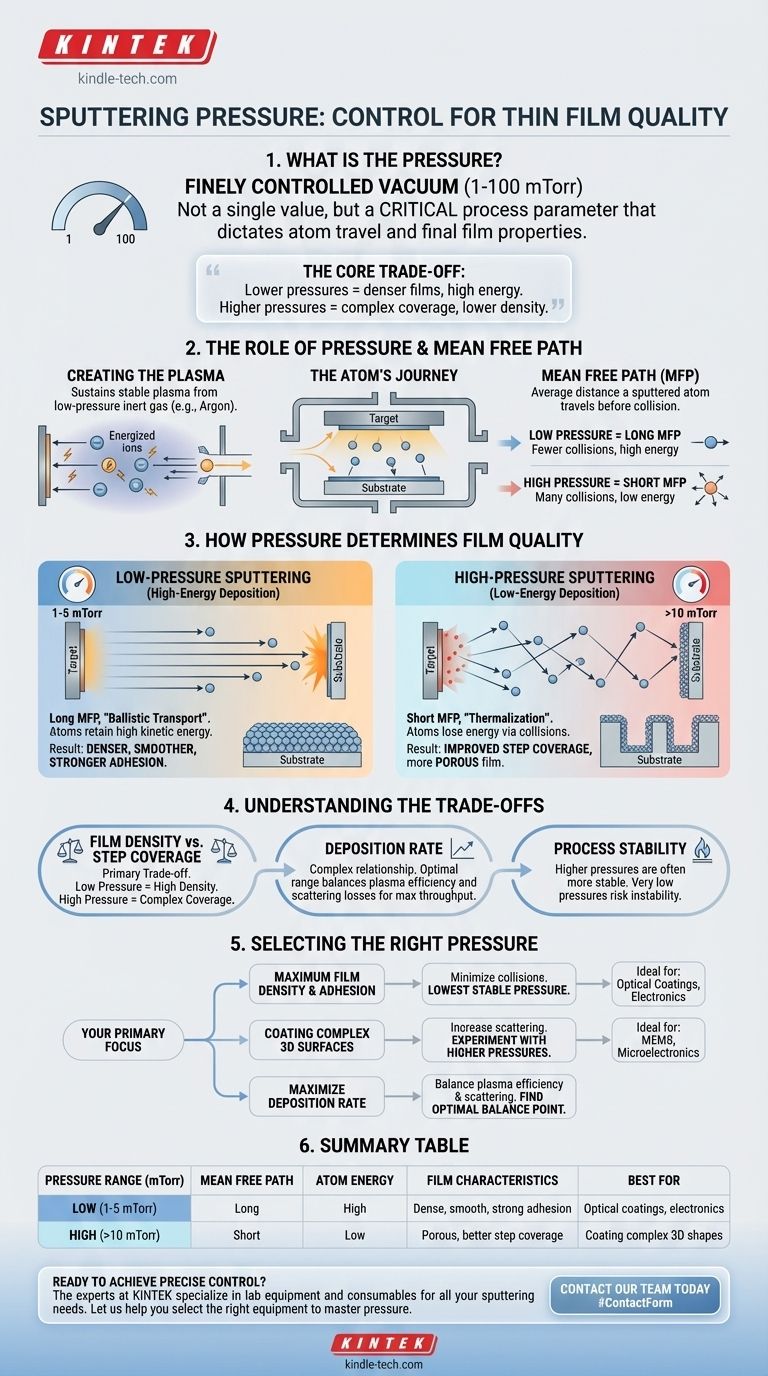

Nello sputtering, la pressione di lavoro è un vuoto finemente controllato, tipicamente mantenuto tra 1 e 100 millitorr (mTorr). Questo non è un valore fisso singolo, ma un parametro di processo critico che viene deliberatamente regolato. La pressione scelta determina direttamente come gli atomi spruzzati viaggiano dal materiale sorgente al tuo substrato, determinando fondamentalmente le proprietà finali del film sottile depositato.

La scelta della pressione di sputtering rappresenta un compromesso fondamentale nella deposizione di film sottili. Pressioni più basse producono film più densi e di qualità superiore, consentendo agli atomi di viaggiare con più energia, mentre pressioni più alte possono migliorare il rivestimento di forme complesse ma spesso a scapito della densità del film.

Il Ruolo della Pressione nel Processo di Sputtering

Per comprendere l'effetto della pressione, devi prima capire il viaggio di un atomo spruzzato. Il processo inizia in una camera a vuoto che viene riempita con una piccola quantità di gas inerte, più comunemente Argon.

Creazione del Plasma

Il processo di sputtering si basa su un plasma, uno stato della materia creato energizzando questo gas a bassa pressione. La pressione deve essere abbastanza alta da fornire abbastanza atomi di gas per sostenere un plasma stabile, ma abbastanza bassa da essere considerata un ambiente di vuoto.

Definizione del Percorso Libero Medio

Una volta che un atomo viene espulso dal materiale bersaglio, deve viaggiare verso il substrato. Il fattore più critico che governa questo viaggio è il percorso libero medio (MFP).

L'MFP è la distanza media che una particella—in questo caso, un atomo spruzzato—può percorrere prima di scontrarsi con un atomo di gas di fondo (ad esempio, un atomo di Argon).

Il Legame tra Pressione e Percorso Libero Medio

La relazione è semplice e diretta:

- Bassa Pressione = Lungo Percorso Libero Medio

- Alta Pressione = Corto Percorso Libero Medio

Questo singolo principio è la chiave per controllare l'energia delle particelle che si depositano e, quindi, la qualità del tuo film.

Come la Pressione Determina la Qualità del Film

L'energia con cui gli atomi arrivano sulla superficie del substrato determina come si dispongono. Maggiore energia consente agli atomi di muoversi e trovare posizioni ideali, risultando in una struttura del film superiore.

Sputtering a Bassa Pressione (Deposizione ad Alta Energia)

A pressioni più basse (ad esempio, 1-5 mTorr), il percorso libero medio può essere lungo quanto la camera stessa. Gli atomi spruzzati viaggiano dal bersaglio al substrato con poche o nessuna collisione.

Questo trasporto "balistico" significa che gli atomi mantengono la maggior parte della loro energia cinetica iniziale elevata. Questo bombardamento energetico porta a film che sono più densi, più lisci e mostrano una maggiore adesione al substrato.

Sputtering ad Alta Pressione (Deposizione a Bassa Energia)

A pressioni più alte (ad esempio, >10 mTorr), il percorso libero medio diventa molto corto. Un atomo spruzzato subirà numerose collisioni con atomi di gas durante il suo percorso verso il substrato.

Ogni collisione trasferisce energia dall'atomo spruzzato. Gli atomi arrivano al substrato con energia molto bassa, un processo noto come "termalizzazione".

Questa dispersione fa sì che gli atomi arrivino da molte angolazioni diverse. Sebbene ciò possa migliorare la copertura dei gradini—la capacità di rivestire le pareti laterali di trincee o altre complesse caratteristiche 3D—tipicamente si traduce in un film più poroso e meno denso.

Comprendere i Compromessi

Regolare la pressione non significa mai trovare un valore "corretto"; si tratta di bilanciare obiettivi contrastanti.

Densità del Film vs. Copertura dei Gradini

Questo è il compromesso principale. Per applicazioni che richiedono alte prestazioni, come rivestimenti ottici o conduttori elettrici, massimizzare la densità è cruciale, spingendoti verso pressioni più basse. Per rivestire topografie complesse in MEMS o microelettronica, potrebbe essere necessario aumentare la pressione per garantire una copertura adeguata, accettando una potenziale diminuzione della densità del film.

Velocità di Deposizione

La relazione tra pressione e velocità di deposizione è complessa. A pressioni molto basse, può essere difficile sostenere un plasma denso ed efficiente, il che può ridurre la velocità. Al contrario, a pressioni molto alte, un'eccessiva dispersione può impedire agli atomi spruzzati di raggiungere il substrato, riducendo anche la velocità. Spesso esiste un intervallo di pressione ottimale per massimizzare la produttività.

Stabilità del Processo

Mantenere una scarica di plasma stabile è generalmente più facile a pressioni leggermente più alte. Operare alle pressioni più basse possibili può talvolta comportare il rischio di instabilità del processo, dove il plasma può sfarfallare o spegnersi. Le capacità del tuo sistema definiranno il limite inferiore del tuo intervallo di lavoro pratico.

Selezione della Pressione Giusta per la Tua Applicazione

La scelta della pressione dovrebbe essere guidata interamente dal risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo principale è la massima densità e adesione del film: Il tuo obiettivo è minimizzare le collisioni in volo. Dovresti operare alla pressione stabile più bassa che il tuo sistema può raggiungere per garantire una deposizione balistica ad alta energia.

- Se il tuo obiettivo principale è rivestire superfici 3D complesse: Il tuo obiettivo è aumentare la dispersione atomica. Dovresti sperimentare con pressioni di lavoro più alte per migliorare la copertura dei gradini, anche se ciò comporta un film meno denso.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Devi trovare il punto di equilibrio ottimale per il tuo materiale e sistema specifico, dove il plasma è efficiente ma le perdite per dispersione non sono ancora dominanti.

In definitiva, la pressione di sputtering è la tua leva principale per controllare l'energia fornita al substrato, permettendoti di ingegnerizzare la microstruttura del tuo film.

Tabella Riepilogativa:

| Intervallo di Pressione (mTorr) | Percorso Libero Medio | Energia Atomica | Caratteristiche del Film | Ideale Per |

|---|---|---|---|---|

| Bassa (1-5 mTorr) | Lungo | Alta | Denso, liscio, forte adesione | Rivestimenti ottici, elettronica |

| Alta (>10 mTorr) | Corto | Bassa | Poroso, migliore copertura dei gradini | Rivestimento di forme 3D complesse |

Pronto a ottenere un controllo preciso sulle proprietà del tuo film sottile? Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di sputtering e deposizione. Che tu stia sviluppando rivestimenti ottici, dispositivi MEMS o elettronica avanzata, possiamo aiutarti a selezionare l'attrezzatura giusta per padroneggiare parametri critici come la pressione. Contatta il nostro team oggi per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni