Nel suo nucleo, la sinterizzazione delle polveri è un processo di produzione che trasforma la polvere sfusa in un pezzo solido e funzionale senza mai fondere completamente il materiale. Coinvolge principalmente tre fasi: in primo luogo, si sceglie e si prepara una specifica composizione di polvere metallica o ceramica; in secondo luogo, questa polvere viene compattata ad alta pressione nella forma desiderata, nota come pezzo "verde"; e in terzo luogo, il pezzo verde viene riscaldato in un forno controllato a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle di polvere si leghino e si fondano insieme.

La sinterizzazione è fondamentalmente un metodo per creare oggetti solidi a partire dalla polvere utilizzando calore e pressione per legare le particelle a livello atomico. Il suo scopo principale è produrre pezzi complessi, a misura (net-shape) con elevata precisione e sprechi minimi, spesso in modo più economico rispetto alla lavorazione meccanica o alla fusione tradizionali.

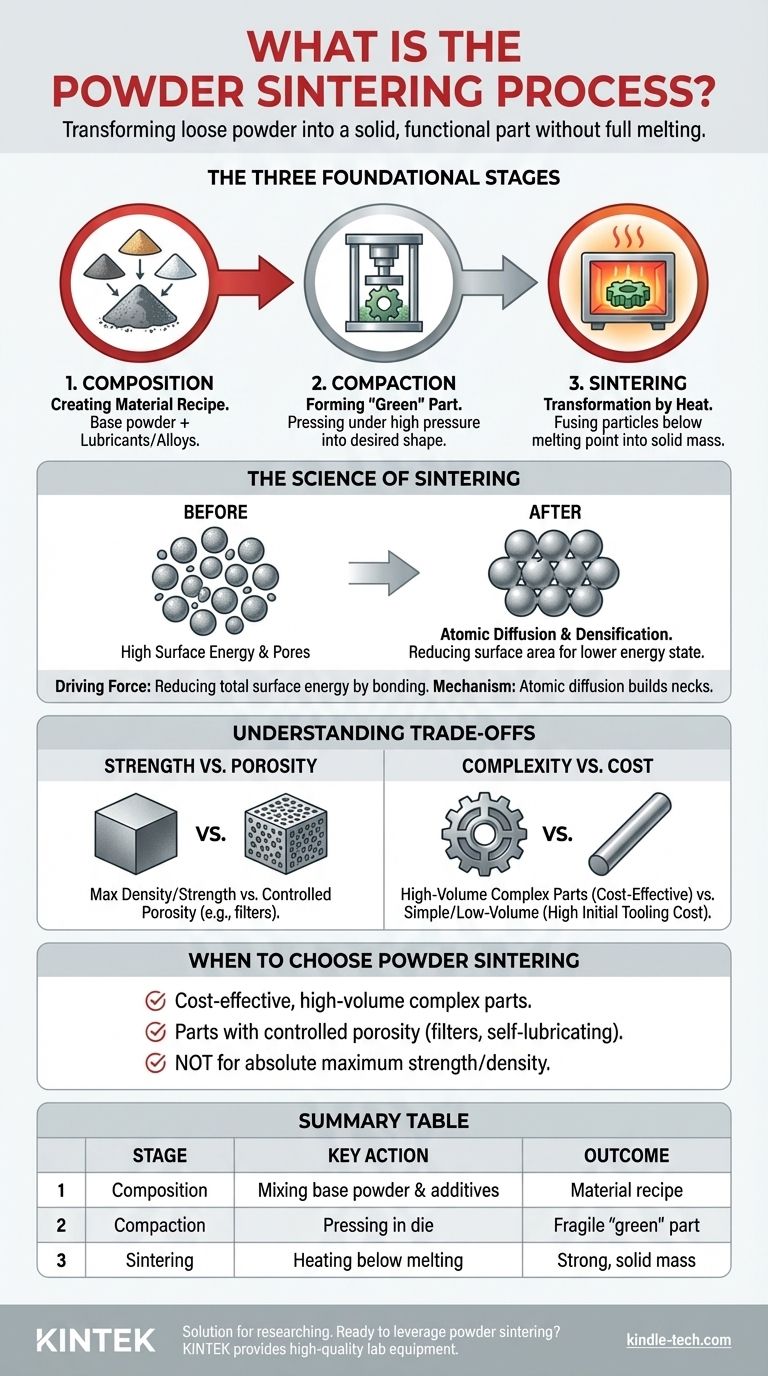

Le Tre Fasi Fondamentali della Sinterizzazione

Il processo di sinterizzazione è un metodo sequenziale e altamente controllato. Ogni fase si basa sulla precedente per trasformare la polvere grezza in un componente finito con proprietà meccaniche specifiche.

Fase 1: Composizione – Creazione della Ricetta del Materiale

Prima che possa avvenire qualsiasi formatura, il materiale grezzo deve essere preparato. Ciò comporta la selezione di una polvere metallica (come ferro, rame o nichel) o ceramica primaria che determinerà le proprietà fondamentali del pezzo finale.

Spesso, a questa polvere di base vengono aggiunti altri materiali. Vengono miscelati lubrificanti per migliorare il flusso della polvere nello stampo e ridurre l'attrito durante la compattazione, mentre possono essere aggiunti specifici elementi di lega per migliorare la resistenza finale, la durezza o la resistenza alla corrosione.

Fase 2: Compattazione – Formazione del Pezzo "Verde"

Una volta che la miscela di polvere è pronta, viene introdotta in uno stampo e sottoposta a una pressione immensa. Questa forza meccanica comprime strettamente le particelle di polvere sfusa, forzandole nella forma desiderata.

Questa pressatura iniziale crea quello che è noto come pezzo "verde". Il pezzo verde è sufficientemente solido da poter essere maneggiato, ma possiede solo una resistenza minima, dovuta in gran parte all'interblocco meccanico delle particelle e alle deboli "saldature a freddo" formate sotto pressione.

Fase 3: Sinterizzazione – La Trasformazione tramite Calore

La fase finale e più critica è il riscaldamento. Il pezzo verde viene posto in un forno con un'atmosfera controllata (per prevenire l'ossidazione) e riscaldato a una temperatura elevata, tipicamente il 70-90% del punto di fusione assoluto del materiale.

Il pezzo viene mantenuto a questa temperatura per un periodo prestabilito. Ciò consente il verificarsi di processi a livello atomico, che fondono le particelle in una massa coerente e densificata. Successivamente, il pezzo viene raffreddato in modo controllato per solidificare la sua nuova microstruttura unificata.

La Scienza della Sinterizzazione: Come il Calore Crea Resistenza

La fase di sinterizzazione non è semplicemente una cottura; è un complesso processo di scienza dei materiali che modifica fondamentalmente la struttura interna del pezzo. Funziona sfruttando la tendenza naturale dei materiali ad esistere nel loro stato energetico più basso possibile.

La Forza Trainante: Riduzione dell'Energia Superficiale

Le singole particelle di polvere hanno un rapporto superficie-volume molto elevato, che rappresenta un alto stato di energia superficiale. Come le goccioline d'acqua che si uniscono per formare una goccia più grande e stabile, le particelle di polvere riscaldate cercano di ridurre questa energia.

Legandosi insieme, le particelle riducono la loro superficie totale esposta, passando a uno stato più stabile e a energia inferiore. Questa differenza di energia è la forza trainante fondamentale alla base dell'intero processo di sinterizzazione.

Il Meccanismo: Diffusione Atomica

Questo legame non avviene tramite fusione. Invece, ad alte temperature, gli atomi diventano mobili e iniziano a diffondersi attraverso i confini in cui le particelle si toccano. Questa migrazione di atomi costruisce "colli" o ponti tra le particelle adiacenti.

Man mano che questi colli crescono, le particelle si avvicinano. Diversi tipi di diffusione avvengono simultaneamente—inclusa la diffusione superficiale, di massa e lungo i bordi di grano—contribuendo tutti alla formazione di una struttura solida e interconnessa.

Il Risultato: Densificazione e Riduzione dei Pori

Mentre gli atomi migrano e le particelle si fondono, gli spazi vuoti (pori) tra le particelle di polvere originali iniziano a restringersi e a chiudersi. Ciò porta a un aumento della densità complessiva del pezzo.

Il pezzo finale è una massa singola e unificata con resistenza, durezza e altre proprietà meccaniche notevolmente migliorate rispetto al compatto "verde" iniziale.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni applicazione. Comprendere i suoi compromessi intrinseci è fondamentale per prendere una decisione ingegneristica informata.

Resistenza vs. Porosità

Il compromesso principale è tra facilità di produzione e massima densità. A meno che non vengano eseguite operazioni secondarie, la maggior parte dei pezzi sinterizzati conserva un certo livello di porosità. Ciò li rende leggermente meno densi e resistenti dei pezzi realizzati tramite forgiatura o lavorazione da un blocco solido.

Tuttavia, questa porosità può anche essere una caratteristica chiave. Consente a pezzi come i cuscinetti di essere impregnati di olio per l'auto-lubrificazione o permette la creazione di filtri con dimensioni dei pori controllate con precisione.

Complessità vs. Costo

La sinterizzazione eccelle nella produzione di pezzi piccoli e altamente complessi in grandi volumi. Poiché i pezzi vengono formati nella loro forma finale o "a misura" (net-shape), la necessità di costose lavorazioni meccaniche secondarie è drasticamente ridotta o eliminata.

Per forme semplici o produzioni a basso volume, l'elevato costo iniziale degli utensili (la configurazione dello stampo e della pressa) può rendere altri metodi più economici.

Quando Scegliere la Sinterizzazione delle Polveri

La scelta del metodo di produzione dovrebbe essere dettata dall'obiettivo finale. La sinterizzazione offre una serie unica di capacità ideali per determinate applicazioni.

- Se la vostra attenzione principale è la produzione di pezzi complessi ad alto volume e conveniente: La sinterizzazione è una scelta eccellente, poiché minimizza gli sprechi di materiale e la necessità di lavorazioni post-processo.

- Se la vostra attenzione principale è la creazione di pezzi con porosità controllata (ad esempio filtri o cuscinetti autolubrificanti): La sinterizzazione è il metodo di produzione definitivo per raggiungere questo obiettivo specifico.

- Se la vostra attenzione principale è ottenere la massima resistenza e densità del materiale in assoluto: Dovreste considerare processi alternativi come la forgiatura, la fusione o la lavorazione da un blocco solido.

Comprendendo questi principi fondamentali e i compromessi, potete determinare con sicurezza se la sinterizzazione è la soluzione ingegneristica giusta per la vostra applicazione specifica.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Composizione | Miscelazione della polvere di base con lubrificanti/leghe | Crea una ricetta del materiale per le proprietà finali |

| 2. Compattazione | Pressatura della polvere in uno stampo ad alta pressione | Forma un fragile pezzo "verde" nella forma desiderata |

| 3. Sinterizzazione | Riscaldamento del pezzo verde al di sotto del suo punto di fusione | Fonde le particelle in una massa solida e resistente |

Pronti a sfruttare la sinterizzazione delle polveri per le esigenze del vostro laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità essenziali per processi di sinterizzazione precisi. Sia che stiate sviluppando nuovi materiali o producendo componenti complessi, la nostra esperienza assicura che otterrete risultati coerenti e di alta qualità. Contattate oggi i nostri specialisti per discutere come possiamo supportare le applicazioni di sinterizzazione del vostro laboratorio e aiutarvi a ottimizzare il vostro flusso di lavoro di produzione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia