In sostanza, la deposizione di strati al plasma è un processo di rivestimento ad alte prestazioni che utilizza un gas ionizzato ed energizzato, noto come plasma, per creare film eccezionalmente sottili e durevoli sulla superficie di un materiale. Questo processo avviene all'interno di una camera a vuoto, dove i materiali precursori vengono scomposti nei loro componenti fondamentali e riassemblati su un substrato, atomo per atomo, per migliorare proprietà come durezza, resistenza alla corrosione o conducibilità elettrica.

Il principio fondamentale non è semplicemente applicare uno strato di materiale, ma modificare fondamentalmente una superficie costruendo un nuovo film altamente ingegnerizzato a partire da blocchi costitutivi atomici o molecolari generati all'interno di un ambiente al plasma ad alta energia.

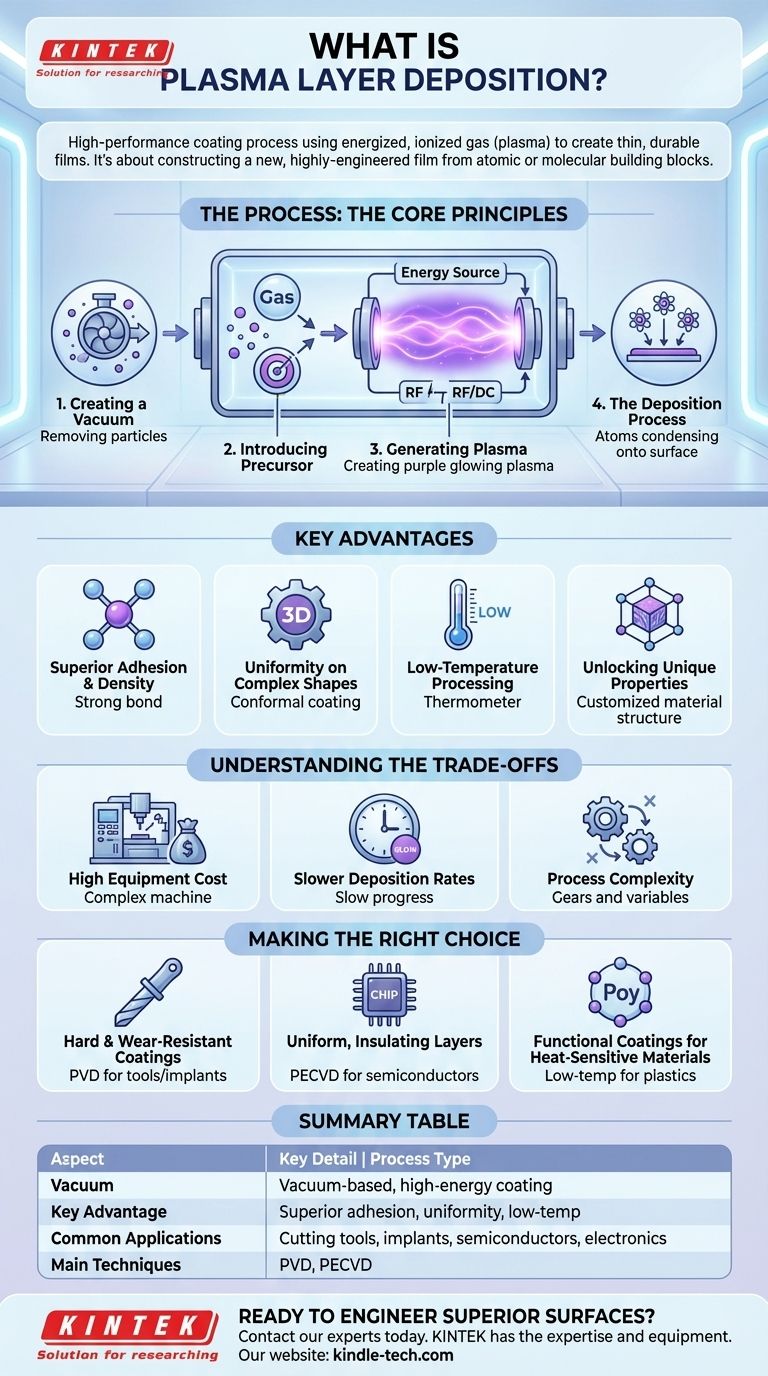

Come funziona la deposizione al plasma: i principi fondamentali

Per comprendere la deposizione al plasma, è meglio suddividerla nelle fasi distinte che avvengono all'interno di una camera a vuoto specializzata.

Passaggio 1: Creazione del vuoto

Prima che qualsiasi rivestimento possa iniziare, la camera viene evacuata fino a una pressione estremamente bassa. Ciò è fondamentale per rimuovere aria, vapore acqueo e altri contaminanti che altrimenti interferirebbero con il processo e comprometterebbero la qualità dello strato finale.

Passaggio 2: Introduzione del materiale precursore

Il materiale destinato al rivestimento viene introdotto nella camera. A seconda della tecnica specifica, questo può essere un gas (per la deposizione chimica da fase vapore) o un "bersaglio" solido che verrà bombardato fisicamente (per la deposizione fisica da fase vapore).

Passaggio 3: Generazione del plasma

Una potente fonte di energia, come un campo elettrico a radiofrequenza (RF) o a corrente continua (DC), viene applicata alla camera. Questa energia strappa gli elettroni dagli atomi del gas precursore, creando una miscela incandescente e altamente reattiva di ioni, elettroni e particelle neutre nota come plasma, spesso definita il quarto stato della materia.

Passaggio 4: Il processo di deposizione

Le specie altamente energetiche all'interno del plasma vengono quindi dirette verso l'oggetto da rivestire (il substrato). Si condensano sulla sua superficie, formando un film sottile, denso e altamente uniforme. Poiché le particelle hanno un'energia così elevata, creano uno strato con adesione e integrità strutturale superiori rispetto ai metodi di rivestimento convenzionali.

Vantaggi chiave dell'utilizzo del plasma

La deposizione al plasma non viene scelta per la sua semplicità, ma per i risultati senza pari che offre in applicazioni esigenti.

Adesione e densità superiori

L'elevata energia cinetica delle particelle di plasma le incorpora leggermente nella superficie del substrato, creando un legame eccezionalmente forte. Questa energia assicura inoltre che gli atomi depositati siano strettamente impacchettati, risultando in un rivestimento denso e non poroso.

Uniformità su forme complesse

A differenza dei metodi a linea di vista come la spruzzatura di vernice, il plasma riempie l'intera camera. Ciò gli consente di depositare un rivestimento perfettamente uniforme, o conformale, su forme complesse e tridimensionali senza punti sottili o spazi vuoti.

Elaborazione a bassa temperatura

Molte tecniche di deposizione al plasma possono essere eseguite a temperature relativamente basse. Questo è un vantaggio cruciale quando si rivestono materiali sensibili al calore come polimeri o alcune componenti elettroniche che verrebbero danneggiate o distrutte da processi termici ad alta temperatura.

Sblocco di proprietà dei materiali uniche

L'ambiente al plasma può creare rivestimenti con strutture chimiche e proprietà uniche impossibili da ottenere con altri mezzi. Ciò consente l'ingegnerizzazione di materiali con caratteristiche ottiche, elettriche o meccaniche su misura.

Comprendere i compromessi

Sebbene potente, la deposizione al plasma è un processo specializzato con limitazioni specifiche che lo rendono inadatto per determinate applicazioni.

Costo elevato delle attrezzature

I sistemi di deposizione al plasma richiedono attrezzature sofisticate e costose, comprese camere a vuoto, fonti di energia ad alta potenza e controllori di flusso di gas precisi. Ciò rappresenta un investimento di capitale significativo.

Velocità di deposizione più lenta

La costruzione di uno strato di rivestimento atomo per atomo è un processo intrinsecamente lento. Per le applicazioni che richiedono rivestimenti molto spessi, il tempo necessario può essere proibitivo rispetto a metodi come la spruzzatura termica o la galvanica.

Complessità del processo

La qualità del rivestimento finale è estremamente sensibile alle variabili di processo come pressione, composizione del gas, temperatura e livelli di potenza. Richiede una notevole competenza per sviluppare e mantenere un processo stabile e ripetibile.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia di rivestimento dipende interamente dall'applicazione prevista e dai requisiti di prestazione.

- Se la tua attenzione principale è creare rivestimenti estremamente duri e resistenti all'usura per utensili da taglio o impianti medici: la deposizione fisica da fase vapore (PVD), un tipo di deposizione al plasma, è lo standard industriale per materiali come il nitruro di titanio (TiN).

- Se la tua attenzione principale è depositare strati isolanti elettrici uniformi nella produzione di semiconduttori: la deposizione chimica da fase vapore assistita da plasma (PECVD) è essenziale per creare i film di biossido di silicio e nitruro di silicio ad alta purezza che costituiscono la spina dorsale dell'elettronica moderna.

- Se la tua attenzione principale è aggiungere un rivestimento funzionale a plastiche o polimeri sensibili al calore: le capacità a bassa temperatura della deposizione al plasma lo rendono una delle poche opzioni praticabili per migliorare la superficie di questi materiali senza causare danni termici.

In definitiva, la deposizione al plasma è un potente strumento della scienza dei materiali, che consente la creazione di superfici con proprietà ben oltre quelle che il materiale di base da solo può offrire.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Rivestimento ad alta energia basato sul vuoto |

| Vantaggio principale | Adesione superiore, uniformità ed elaborazione a bassa temperatura |

| Applicazioni comuni | Utensili da taglio, impianti medici, semiconduttori, elettronica |

| Tecniche principali | PVD (Deposizione fisica da fase vapore), PECVD (Deposizione chimica da fase vapore assistita da plasma) |

Pronto a ingegnerizzare superfici superiori?

La tecnologia di deposizione al plasma può sbloccare nuovi livelli di prestazioni per i tuoi prodotti. Che tu abbia bisogno di rivestimenti resistenti all'usura per utensili, strati funzionali per l'elettronica o pellicole protettive per materiali sensibili, KINTEK ha l'esperienza e le attrezzature per soddisfare le tue esigenze specifiche di laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di deposizione al plasma possono migliorare i tuoi materiali e darti un vantaggio competitivo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione