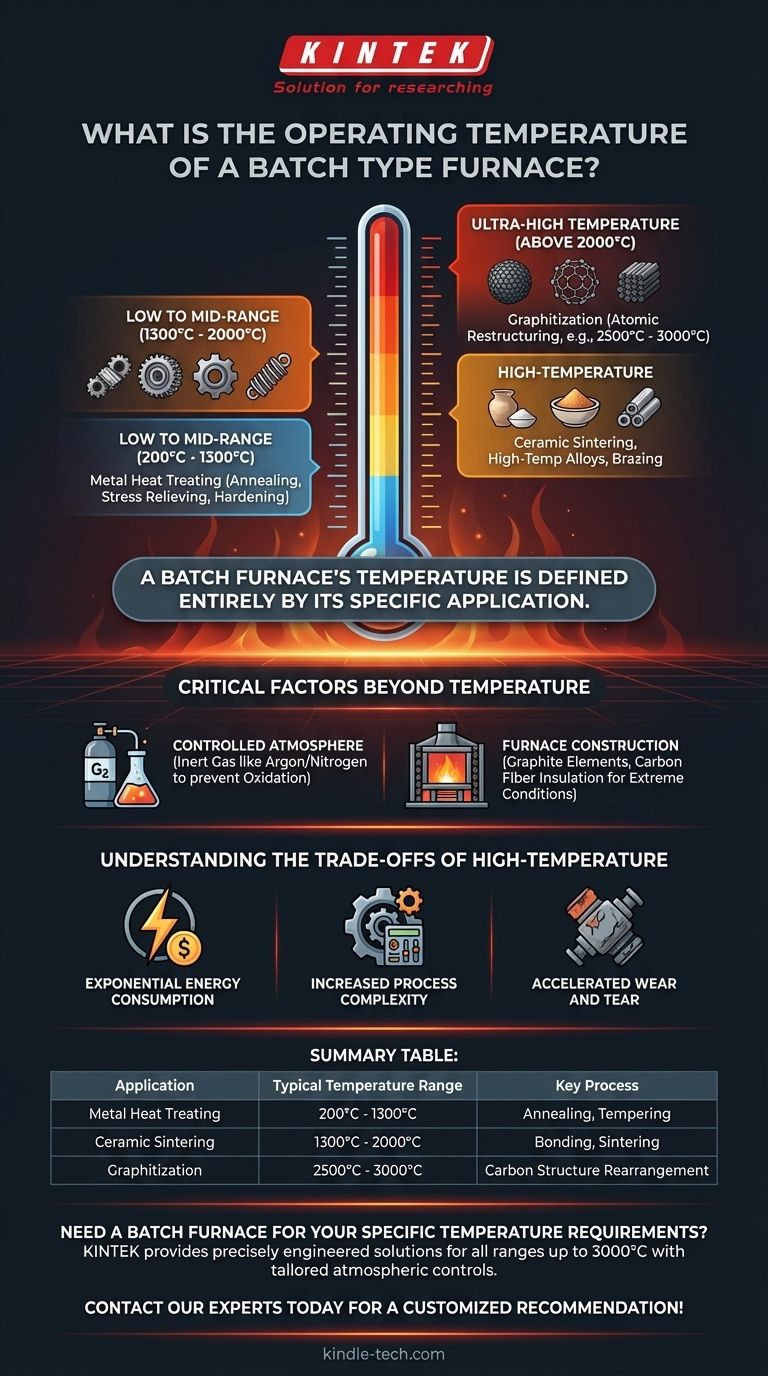

La temperatura operativa di un forno a lotti è definita interamente dalla sua applicazione specifica, che varia da poche centinaia di gradi per la semplice rinvenimento a oltre 3000°C per la sintesi di materiali avanzati. Ad esempio, i forni a lotti specializzati utilizzati per la grafitizzazione devono operare a temperature estreme, tipicamente tra 2500°C e 3000°C (4532°F e 5432°F), per ristrutturare il carbonio a livello atomico.

Un forno a lotti non ha un'unica temperatura operativa. Al contrario, il suo intervallo di temperatura è una specifica critica di progettazione dettata dal materiale lavorato e dalla trasformazione fisica o chimica desiderata, dalla semplice ricottura dei metalli alla grafitizzazione ad altissima temperatura.

Il Ruolo della Temperatura nella Trasformazione dei Materiali

Lo scopo di un forno è utilizzare l'energia termica per modificare le proprietà di un materiale. La temperatura richiesta è quindi direttamente collegata alla trasformazione specifica necessaria.

Processi a Bassa e Media Gamma (200°C - 1300°C)

Molti processi comuni di trattamento termico per metalli come acciaio e alluminio avvengono in questo intervallo. Queste temperature sono sufficienti per alterare la struttura cristallina per raggiungere obiettivi come l'ammorbidimento (ricottura), la rilassamento delle tensioni o l'indurimento.

Processi ad Alta Temperatura (1300°C - 2000°C)

Questo intervallo è spesso utilizzato per la sinterizzazione di ceramiche, la lavorazione di leghe ad alta temperatura e alcuni tipi di brasatura. È necessaria una maggiore immissione di energia per legare insieme le particelle o per ottenere cambiamenti più significativi nella struttura del materiale.

Processi ad Altissima Temperatura (Sopra i 2000°C)

Processi come la grafitizzazione richiedono temperature estreme. A 2500°C - 3000°C, l'intensa energia termica costringe gli atomi disordinati in un materiale carbonioso a riorganizzarsi nella struttura stratificata altamente ordinata della grafite.

Fattori Critici Oltre la Temperatura

Raggiungere una temperatura target è solo una parte dell'equazione. Affinché un processo come la grafitizzazione abbia successo, anche altri fattori ambientali sono altrettanto critici.

L'Atmosfera Controllata

A temperature prossime ai 3000°C, i materiali diventano altamente reattivi con l'ossigeno. Operare in aria ambiente farebbe semplicemente bruciare (ossidare) il materiale carbonioso.

Per prevenire ciò, questi forni sono riempiti con un'atmosfera inerte controllata, utilizzando tipicamente gas argon o azoto. Questo ambiente non reattivo protegge il materiale dall'ossidazione e da altre reazioni chimiche indesiderate, garantendo l'integrità del prodotto finale.

Costruzione del Forno

Un forno capace di raggiungere i 3000°C è fondamentalmente diverso da un forno di trattamento termico standard. La sua costruzione richiede materiali specializzati in grado di resistere a condizioni così estreme.

Gli elementi riscaldanti sono spesso realizzati in grafite e l'isolamento è costituito da compositi di fibra di carbonio, poiché le leghe metalliche tradizionali e le fibre ceramiche fallirebbero catastroficamente a queste temperature.

Comprendere i Compromessi del Funzionamento ad Alta Temperatura

Spingere un forno a temperature così estreme introduce sfide e costi significativi che devono essere giustificati dal risultato del processo.

Consumo Energetico Esponenziale

L'energia necessaria per aumentare e mantenere la temperatura del forno aumenta esponenzialmente. Il costo e l'infrastruttura necessari per alimentare un forno a 3000°C sono ordini di grandezza superiori a quelli di un forno a 1200°C.

Maggiore Complessità del Processo

La gestione di un'atmosfera inerte, la garanzia di una precisa uniformità della temperatura e la manipolazione dei materiali a questi livelli di calore richiedono sistemi di controllo sofisticati e operatori altamente qualificati. Il rischio di fallimento del processo è significativamente più elevato.

Usura Accelerata

Anche con materiali specializzati, i componenti all'interno di un forno ad altissima temperatura si degradano molto più rapidamente. Ciò comporta costi di manutenzione più elevati, tempi di inattività più frequenti e una durata complessiva più breve dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno giusto è quello che soddisfa le esigenze del tuo processo senza capacità eccessive. Scegliere l'intervallo di temperatura corretto è il passo più fondamentale.

- Se il tuo obiettivo principale è il trattamento termico standard dei metalli (es. ricottura, rinvenimento): Un forno che opera fino a 1300°C è più che sufficiente e sarà molto più conveniente.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche avanzate o la lavorazione di metalli refrattari: Avrai bisogno di un forno ad alta temperatura capace di raggiungere 1600°C - 2000°C.

- Se il tuo obiettivo principale è la grafitizzazione o la produzione di materiali carboniosi avanzati: Hai bisogno di un forno a lotti specializzato ad altissima temperatura progettato per operare sopra i 2200°C con controlli atmosferici precisi.

In definitiva, devi abbinare la capacità termica del forno alla specifica trasformazione del materiale richiesta dal tuo processo.

Tabella Riassuntiva:

| Applicazione | Intervallo di Temperatura Tipico | Processo Chiave |

|---|---|---|

| Trattamento Termico Metalli | 200°C - 1300°C | Ricottura, Rinvenimento |

| Sinterizzazione Ceramica | 1300°C - 2000°C | Legatura, Sinterizzazione |

| Grafitizzazione | 2500°C - 3000°C | Riorganizzazione della Struttura del Carbonio |

Hai bisogno di un Forno a Lotti per le Tue Esigenze di Temperatura Specifiche?

Sia che i processi del tuo laboratorio richiedano il trattamento termico standard dei metalli o la grafitizzazione ad altissima temperatura fino a 3000°C, KINTEK fornisce forni a lotti ingegnerizzati con precisione con l'esatto intervallo di temperatura e i controlli atmosferici richiesti dalla tua applicazione. La nostra esperienza nelle attrezzature da laboratorio assicura che tu ottenga una soluzione affidabile ed efficiente, personalizzata per i tuoi obiettivi di trasformazione dei materiali.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e ricevere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali