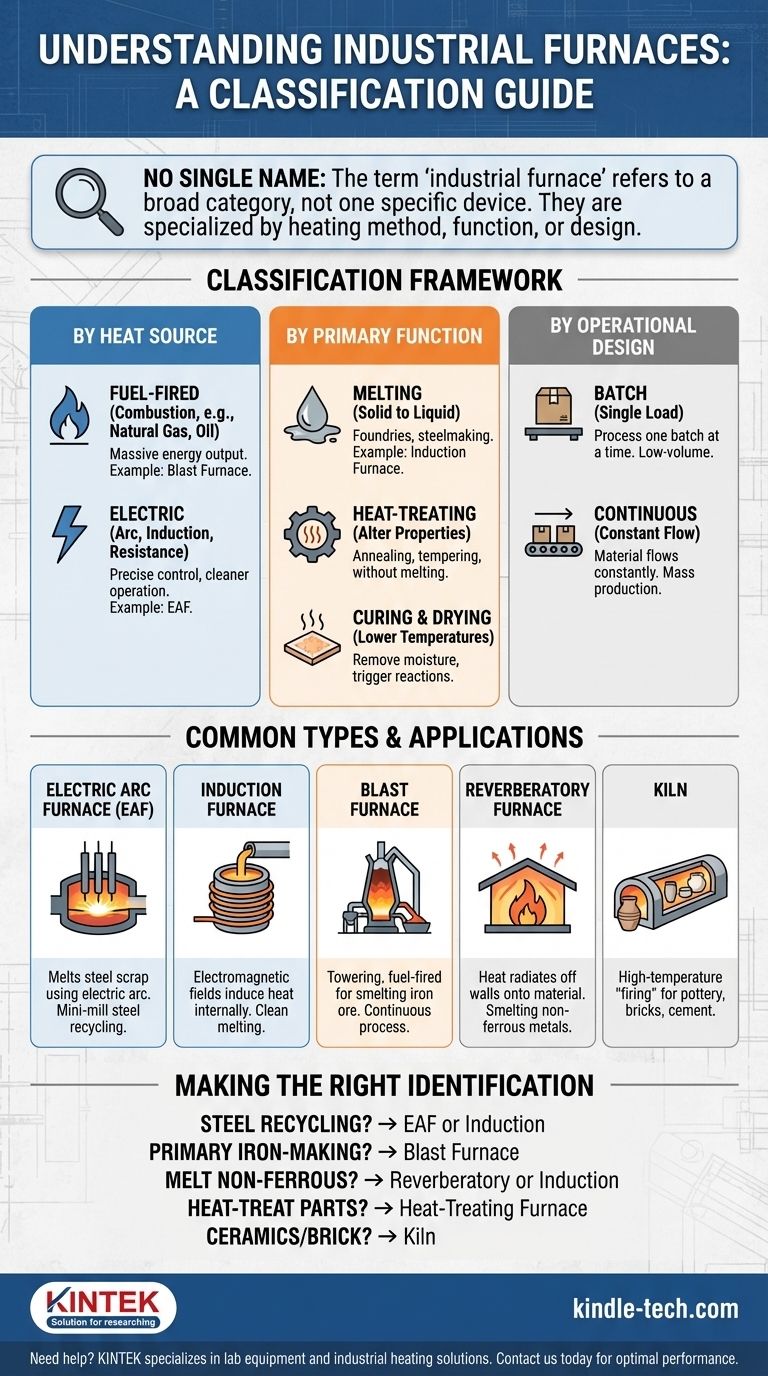

Non esiste un unico nome per "il" forno industriale perché il termine si riferisce a una vasta categoria di apparecchiature, non a un dispositivo specifico. I forni industriali sono altamente specializzati e vengono denominati in base al loro metodo di riscaldamento, alla loro funzione o al loro design fisico. Per identificare un forno specifico, è necessario prima comprendere queste classificazioni.

La chiave per identificare un forno industriale è comprenderne lo scopo e il modo in cui genera calore. I forni sono classificati principalmente in base alla loro fonte di energia (elettrica vs. a combustibile), alla loro funzione primaria (fusione vs. trattamento termico) e al loro design operativo (a batch vs. continuo).

Come vengono classificati i forni industriali

Per orientarsi nel mondo del riscaldamento industriale, è necessario comprendere i modi fondamentali in cui questi potenti strumenti sono categorizzati. Questo quadro è essenziale per identificare l'apparecchiatura che si sta osservando.

Per fonte di calore

La distinzione più fondamentale è il modo in cui un forno genera l'immenso calore richiesto per i processi industriali.

I forni a combustibile utilizzano la combustione di materiali come gas naturale, petrolio o carbone. Sono comuni nelle applicazioni che richiedono un'enorme produzione di energia, come gli altiforni per la produzione di ferro.

I forni elettrici utilizzano l'energia elettrica, spesso attraverso metodi come l'arco elettrico, l'induzione o il riscaldamento a resistenza. Questi offrono un controllo preciso della temperatura e un funzionamento più pulito, rendendoli ideali per metalli speciali e atmosfere controllate.

Per funzione primaria

Il nome di un forno è spesso direttamente collegato a ciò che fa al materiale al suo interno.

I forni di fusione, come i forni ad arco o a induzione, sono progettati per prendere materiali solidi e riscaldarli oltre il loro punto di fusione fino a uno stato liquido. Questo è fondamentale per le fonderie e la produzione di acciaio.

I forni per il trattamento termico sono utilizzati per alterare le proprietà fisiche e chimiche di un materiale senza fonderlo. Processi come la ricottura, la tempra e la cementazione richiedono questo tipo di riscaldamento preciso, al di sotto del punto di fusione.

I forni di polimerizzazione e asciugatura, che operano a temperature più basse, sono utilizzati per rimuovere l'umidità o innescare reazioni chimiche in rivestimenti, compositi e ceramiche.

Per design operativo

Il modo in cui il materiale si muove attraverso il forno ne definisce anche il tipo.

I forni a batch (a lotti) lavorano un singolo carico o "batch" di materiale alla volta. Il materiale viene caricato, riscaldato attraverso un ciclo e poi rimosso. Questo è comune per lavori a basso volume o altamente specializzati.

I forni continui lavorano il materiale in un flusso costante. Un sistema a nastro trasportatore o a spinta muove il materiale attraverso diverse zone di calore, rendendoli altamente efficienti per la produzione di massa.

Tipi comuni di forni e le loro applicazioni

Tenendo presente il quadro di classificazione, possiamo esaminare alcuni dei tipi specifici più comuni che incontrerai nell'industria.

Forno ad arco elettrico (EAF)

Un EAF fonde la rottamazione dell'acciaio facendo passare un'enorme corrente elettrica attraverso elettrodi di grafite, creando un arco. Questo processo è una pietra angolare dei moderni "mini-aciierie" di riciclaggio dell'acciaio.

Forno a induzione

Questo forno utilizza potenti campi elettromagnetici per indurre correnti parassite all'interno della carica metallica stessa, generando calore dall'interno verso l'esterno. Offre una fusione estremamente pulita e controllata, ideale per leghe di alta qualità e fonderie.

Altoforno

Un forno imponente, alimentato a combustibile, utilizzato per fondere il minerale di ferro in ghisa. È un processo continuo in cui coke, minerale di ferro e calcare vengono immessi dall'alto, e il ferro fuso e la scoria vengono spillati dal basso.

Forno a riverbero

In questo design alimentato a combustibile, la fiamma e il calore non toccano direttamente il materiale. Invece, il calore si irradia (riverbera) dal tetto e dalle pareti sulla carica sottostante. Questo è comune per la fusione di metalli non ferrosi come rame e alluminio.

Forno (Kiln)

Un forno (kiln) è un tipo di forno utilizzato per "cuocere" materiali come ceramica, mattoni e cemento. Le alte temperature provocano cambiamenti chimici e fisici permanenti, indurendo il prodotto finale.

Effettuare l'identificazione corretta

Per identificare il forno che stai cercando, devi porti le domande giuste sul suo contesto e scopo.

- Se stai osservando un impianto di riciclaggio dell'acciaio: Molto probabilmente stai osservando un Forno ad arco elettrico (EAF) o un Forno a induzione.

- Se ti trovi in un impianto di produzione primaria di ferro: Sei quasi certamente di fronte a un enorme Altoforno.

- Se l'obiettivo è fondere alluminio, rame o altri metalli non ferrosi: Potresti osservare un Forno a riverbero o uno specializzato Forno a induzione.

- Se lo scopo è indurire, ammorbidire o rilasciare le tensioni da parti metalliche senza fonderle: Si tratta di un Forno per il trattamento termico, che si presenta in molti design specifici.

- Se ti trovi in un impianto di produzione di ceramica, mattoni o cemento: L'apparecchiatura che vedi è un Forno (Kiln).

Comprendere queste categorie fornisce il quadro necessario per identificare e discutere correttamente qualsiasi apparecchiatura di riscaldamento industriale.

Tabella riassuntiva:

| Classificazione | Tipi chiave | Funzione principale |

|---|---|---|

| Fonte di calore | Elettrico, A combustibile | Generare calore tramite elettricità o combustione |

| Funzione | Fusione, Trattamento termico, Polimerizzazione | Fondere materiali, alterare proprietà o asciugare/polimerizzare |

| Design | A batch, Continuo | Lavorare carichi singoli o flusso continuo di materiale |

Hai bisogno di aiuto per identificare o reperire il forno industriale giusto per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo una vasta gamma di esigenze di riscaldamento di laboratorio e industriali. Sia che tu abbia bisogno di forni per il trattamento termico di precisione, di sistemi di fusione efficienti o di soluzioni personalizzate, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per prestazioni ottimali. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare la tua efficienza operativa e il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo