La parte singolarmente più importante del trattamento termico non è una fase specifica, ma il controllo preciso e costante dell'intero ciclo temperatura-tempo. Questo ciclo è composto da tre fasi interconnesse: riscaldamento, mantenimento e raffreddamento, e un fallimento in una qualsiasi di esse comprometterà il risultato finale. La corretta esecuzione di questo intero profilo è ciò che trasforma un materiale per ottenere le proprietà desiderate come durezza o duttilità.

Mentre molti si concentrano sul raffreddamento rapido di una tempra, la vera chiave per un trattamento termico di successo è capire che ogni fase — riscaldamento, mantenimento e raffreddamento — è codipendente. La "parte più importante" è la disciplina di controllare questa intera relazione tra temperatura e tempo per un risultato specifico e predeterminato.

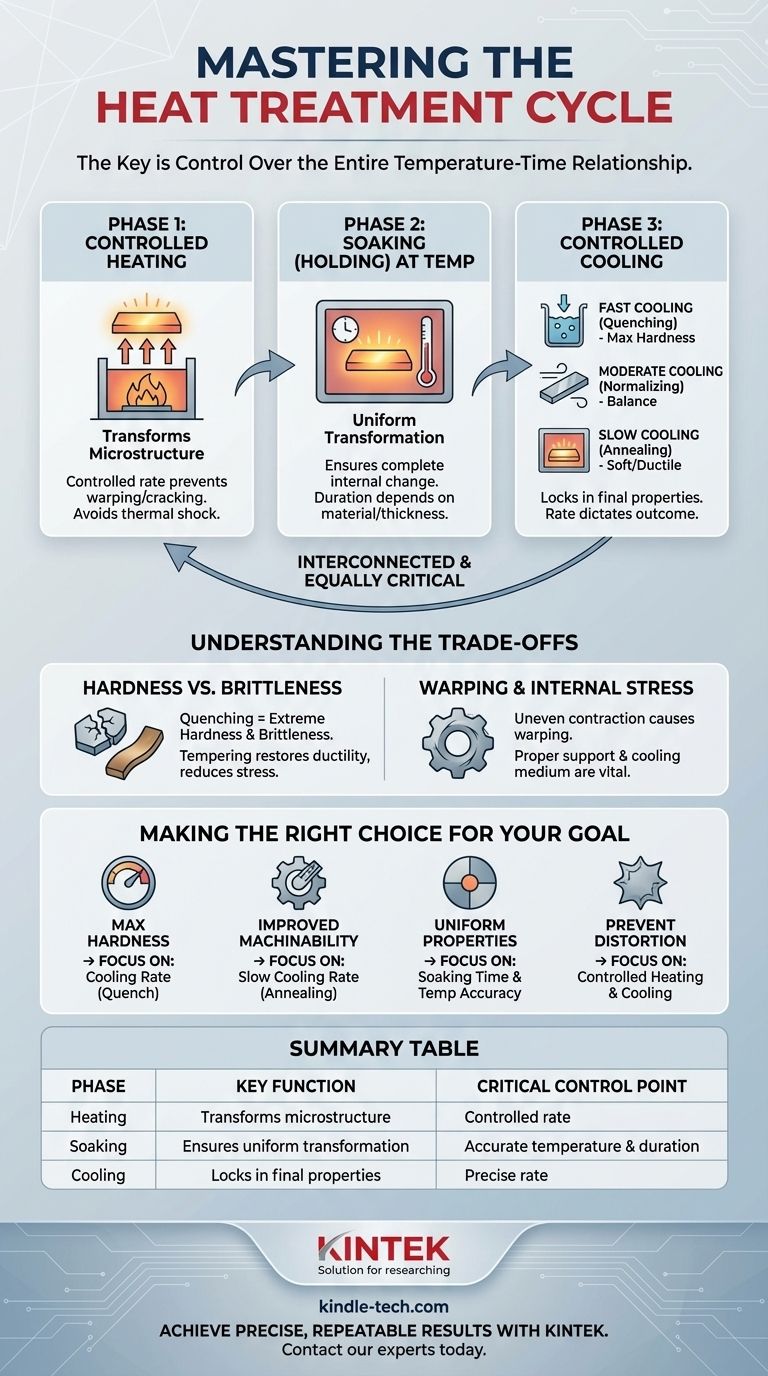

I Tre Pilastri del Ciclo di Trattamento Termico

Ogni processo di trattamento termico, indipendentemente dall'obiettivo specifico, si basa su tre fasi fondamentali e ugualmente critiche. Pensare a loro come a passaggi separati è un errore; sono un processo continuo in cui ogni fase prepara il terreno per la successiva.

Fase 1: Riscaldamento Controllato

La fase iniziale di riscaldamento consiste nel portare il materiale a una temperatura target specifica. Questa temperatura è scelta perché consente alla struttura cristallina interna del materiale, o microstruttura, di iniziare a cambiare in uno stato più malleabile e uniforme (per l'acciaio, questo è tipicamente la formazione di austenite).

Una velocità di riscaldamento controllata e uniforme è fondamentale. Riscaldare troppo velocemente può indurre shock termico, causando stress, deformazione o addirittura fessurazioni, specialmente in parti complesse o di grandi dimensioni.

Fase 2: Mantenimento (Soaking) alla Temperatura

Una volta raggiunta la temperatura target, il materiale viene "mantenuto" (soaking) a quella temperatura per una durata specifica. Lo scopo del mantenimento è garantire che i cambiamenti strutturali interni avvengano uniformemente in tutto il volume del pezzo.

Se il tempo di mantenimento è troppo breve, il nucleo del materiale potrebbe non trasformarsi completamente, portando a proprietà incoerenti e imprevedibili. Il tempo richiesto dipende dalla composizione del materiale, dal suo spessore in sezione trasversale e dal processo specifico.

Fase 3: Raffreddamento Controllato

Questa è spesso la fase più drammatica e visivamente distinta. La velocità con cui il materiale viene raffreddato dalla temperatura di mantenimento "blocca" una specifica microstruttura finale, che detta direttamente le sue proprietà meccaniche.

- Raffreddamento rapido (Tempra): Immergere il materiale in acqua, olio o soluzione polimerica intrappola una struttura dura e fragile come la martensite.

- Raffreddamento moderato (Normalizzazione): Raffreddare all'aria ferma produce un mix di durezza e duttilità.

- Raffreddamento lento (Ricottura): Raffreddare lentamente all'interno del forno crea una struttura morbida, duttile e facilmente lavorabile.

La velocità di raffreddamento non è "più importante" del riscaldamento o del mantenimento; il suo successo dipende interamente dall'esecuzione corretta delle due fasi precedenti.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è una scienza precisa di bilanciamento di proprietà in competizione. Comprendere questi compromessi è essenziale per evitare fallimenti e raggiungere il tuo obiettivo reale.

Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. Un processo come la tempra che crea una durezza estrema rende anche il materiale molto fragile e suscettibile alla frattura.

Questo è il motivo per cui un processo di trattamento termico secondario chiamato rinvenimento viene quasi sempre eseguito dopo la tempra. Il rinvenimento comporta il riscaldamento del pezzo a una temperatura molto più bassa per alleviare lo stress e ripristinare parte della duttilità, riducendo la fragilità a scapito di una piccola perdita di durezza.

Deformazione e Stress Interno

Ogni volta che si riscalda e si raffredda un materiale, si introducono stress. Se questo processo non è controllato, specialmente durante il raffreddamento, diverse parti del componente si contrarranno a velocità diverse.

Questa contrazione non uniforme può causare la deformazione, distorsione o addirittura la rottura del pezzo. Un supporto adeguato nel forno e la scelta del mezzo di raffreddamento giusto sono fondamentali per mitigare questi rischi.

L'Obiettivo Determina il Processo

Non esiste un ciclo di trattamento termico universalmente "migliore". Il risultato desiderato detta i parametri esatti. Come mostrano i benefici, gli obiettivi possono essere molto diversi:

- Aumentare la resistenza richiede un ciclo molto diverso (es. tempra e rinvenimento) rispetto al rilascio delle tensioni per migliorare la lavorabilità (es. ricottura).

- Migliorare la resistenza all'usura su una superficie è diverso dal cambiare le proprietà dell'intero pezzo.

Poiché l'obiettivo cambia il processo, cambia anche il punto di controllo "più critico".

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare quale parte del processo richiede la tua maggiore attenzione, devi prima essere chiaro riguardo al tuo obiettivo.

- Se la tua attenzione principale è ottenere la massima durezza: La velocità di raffreddamento durante la tempra è la tua variabile più critica e deve essere controllata rigorosamente.

- Se la tua attenzione principale è migliorare la lavorabilità o la duttilità: La velocità di raffreddamento lenta e attentamente controllata durante un ciclo di ricottura è la fase più importante.

- Se la tua attenzione principale è garantire proprietà uniformi in un pezzo spesso o complesso: Il tempo di mantenimento e l'accuratezza della temperatura sono fondamentali per garantire una trasformazione interna completa.

- Se la tua attenzione principale è prevenire la distorsione: Le velocità di riscaldamento e raffreddamento controllate, insieme al supporto adeguato del pezzo, sono gli elementi più vitali da gestire.

In definitiva, il successo del trattamento termico si ottiene padroneggiando la relazione tra materiale, temperatura e tempo.

Tabella Riassuntiva:

| Fase del Trattamento Termico | Funzione Chiave | Punto di Controllo Critico |

|---|---|---|

| Riscaldamento | Trasforma la microstruttura del materiale | Velocità controllata per prevenire deformazioni/rotture |

| Mantenimento (Soaking) | Garantisce una trasformazione uniforme | Accuratezza della temperatura e della durata |

| Raffreddamento | Blocca le proprietà finali | Velocità precisa (tempra, aria o raffreddamento in forno) |

Ottieni risultati di trattamento termico precisi e ripetibili con KINTEK.

Sia che il tuo obiettivo sia la massima durezza, una migliore duttilità o il rilascio delle tensioni, l'attrezzatura giusta è essenziale per controllare il ciclo critico temperatura-tempo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni, stufe e sistemi di tempra che offrono l'accuratezza e l'affidabilità richieste dal tuo laboratorio.

Le nostre soluzioni per il trattamento termico ti aiutano a:

- Eliminare le congetture con precisi controllori di temperatura digitali.

- Garantire risultati uniformi con prestazioni coerenti di riscaldamento e mantenimento.

- Prevenire il fallimento del pezzo gestendo accuratamente le velocità di raffreddamento.

Pronto a padroneggiare il tuo processo di trattamento termico? Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare l'attrezzatura perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile