La sinterizzazione a microonde è un processo termico ad alta velocità che utilizza la radiazione a microonde per riscaldare e compattare un materiale in polvere in una massa solida. A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, l'energia a microonde penetra nel materiale e genera calore volumetricamente, creando un aumento di temperatura rapido e uniforme dall'interno.

Il vantaggio principale della sinterizzazione a microonde rispetto ai metodi convenzionali è la sua capacità di riscaldare i materiali internamente. Questa differenza fondamentale porta a tempi di lavorazione drasticamente più rapidi, uniformità di temperatura superiore e maggiore efficienza energetica, cambiando fondamentalmente l'economia e la qualità della produzione di materiali.

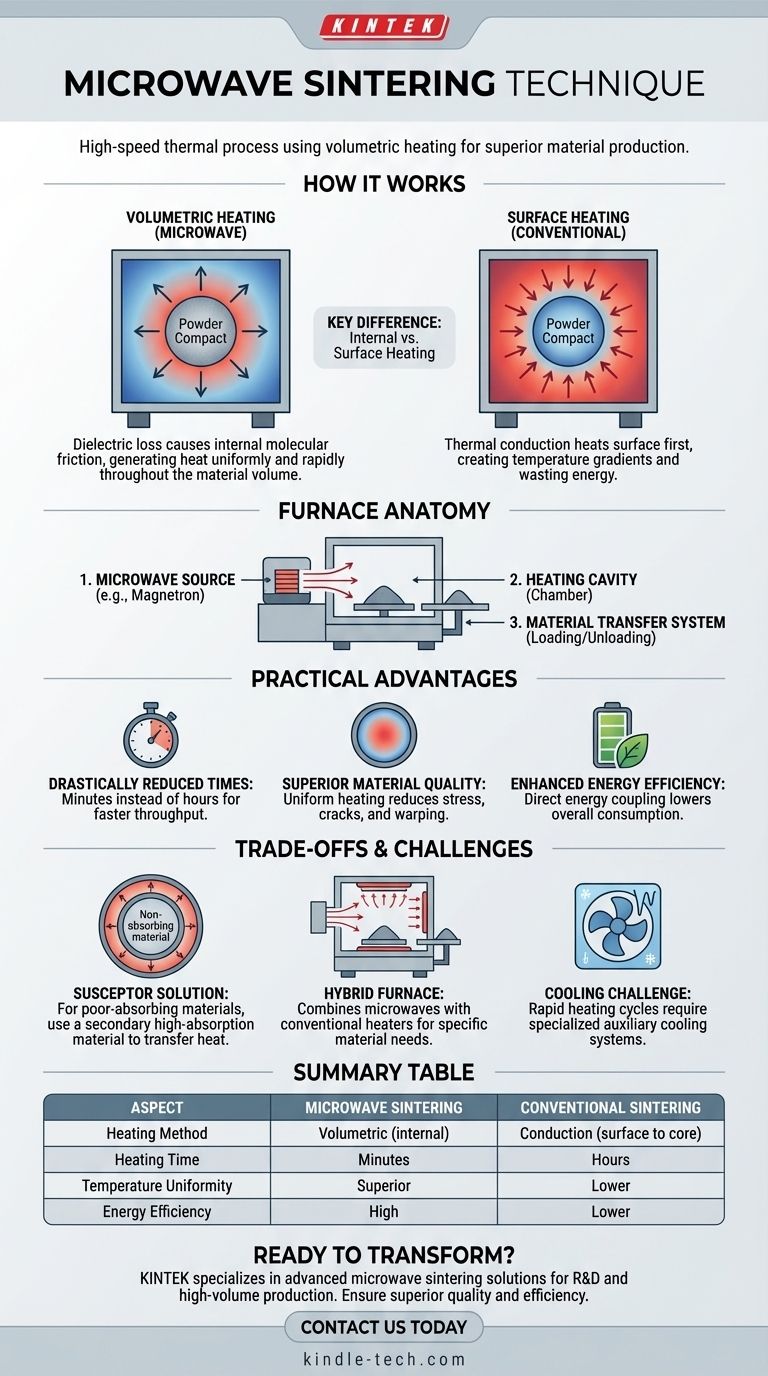

Come funziona fondamentalmente la sinterizzazione a microonde

La sinterizzazione è il processo di trasformazione di una polvere in un pezzo solido utilizzando calore e pressione, il tutto al di sotto del punto di fusione del materiale. La sinterizzazione a microonde ottiene ciò con un meccanismo di riscaldamento unico.

Dalla radiazione al calore interno

Il processo sfrutta un principio chiamato perdita dielettrica. Quando vengono esposti a un campo elettromagnetico a microonde, alcuni materiali subiscono attrito a livello molecolare mentre la loro struttura interna tenta di allinearsi con il campo in rapida evoluzione.

Questo attrito interno genera calore direttamente e simultaneamente in tutto il volume del materiale. È lo stesso principio che riscalda il cibo in un forno a microonde domestico, ma applicato con precisione industriale a materiali come le ceramiche.

La differenza chiave: riscaldamento volumetrico rispetto a riscaldamento superficiale

Un forno convenzionale si basa sulla conduzione termica. Riscalda prima la superficie esterna del materiale e quel calore deve viaggiare lentamente verso il nucleo. Ciò crea un gradiente di temperatura significativo, è lento e spreca energia riscaldando la camera del forno.

La sinterizzazione a microonde fornisce riscaldamento volumetrico. Generando calore ovunque contemporaneamente, elimina quasi i gradienti di temperatura interni, riduce lo stress termico e abbrevia il ciclo di riscaldamento da ore a minuti.

L'anatomia di un forno a microonde

Un tipico forno di sinterizzazione a microonde è composto da tre parti principali:

- Una sorgente a microonde (come un magnetron) per generare la radiazione.

- Una cavità o camera di riscaldamento in cui viene posizionato il materiale.

- Un sistema di trasferimento del materiale per il carico e lo scarico, che consente l'elaborazione batch o continua.

Questi forni possono essere progettati per funzionare in atmosfera controllata o sottovuoto, a seconda delle esigenze del materiale.

I vantaggi pratici di velocità e uniformità

L'esclusivo meccanismo di riscaldamento della sinterizzazione a microonde si traduce direttamente in significativi vantaggi operativi.

Tempi di sinterizzazione drasticamente ridotti

Poiché il materiale si riscalda istantaneamente dall'interno, il tempo necessario per raggiungere la temperatura di sinterizzazione target è drasticamente ridotto. Questa rapida velocità di riscaldamento è il vantaggio più celebrato, aumentando significativamente la produttività.

Qualità del materiale superiore

Il riscaldamento uniforme minimizza la differenza di temperatura tra la superficie e il nucleo del pezzo. Ciò riduce il rischio di stress interni, crepe o deformazioni, con conseguente prodotto finale più coerente e strutturalmente solido.

Efficienza energetica migliorata

Fornendo energia direttamente al materiale che deve essere riscaldato, la sinterizzazione a microonde è molto più efficiente del riscaldamento di un'intera camera di forno convenzionale. Questo accoppiamento diretto dell'energia riduce il consumo complessivo e abbassa i costi operativi.

Comprendere i compromessi e le sfide

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

La soluzione del materiale assorbente per materiali non assorbenti

Non tutti i materiali rispondono efficacemente all'energia a microonde, specialmente a temperature più basse. Un esempio comune è la zirconia monoclina.

Per questi materiali, viene utilizzato un materiale assorbente (susceptor). Un materiale assorbente è un materiale secondario con un alto assorbimento di microonde (come il carburo di silicio) che viene posizionato nel forno con il materiale target. Il materiale assorbente si riscalda rapidamente e trasferisce la sua energia termica al materiale non assorbente attraverso la radiazione e la conduzione tradizionali.

L'approccio del forno ibrido

Un'altra soluzione per i materiali a scarso assorbimento è un forno ibrido. Questo design combina l'energia a microonde con elementi riscaldanti elettrici convenzionali. I riscaldatori convenzionali aumentano la temperatura del materiale fino a un punto in cui inizia ad assorbire efficacemente l'energia a microonde, momento in cui le microonde subentrano per un riscaldamento volumetrico rapido.

La sfida del raffreddamento

Il rapido ciclo di riscaldamento può creare un nuovo collo di bottiglia: il raffreddamento. L'attrezzatura specializzata può diventare molto calda e la gestione di questo calore per consentire la rimozione sicura e tempestiva dei pezzi sinterizzati può richiedere sistemi di raffreddamento ausiliari, aggiungendo complessità al processo generale.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di sinterizzazione corretto dipende interamente dal materiale specifico e dagli obiettivi di produzione.

- Se la tua attenzione principale è la produzione ad alto volume e la velocità: La sinterizzazione a microonde è una scelta eccellente grazie ai suoi cicli di riscaldamento incredibilmente rapidi.

- Se stai lavorando con geometrie complesse o materiali inclini allo stress termico: Il riscaldamento uniforme e interno delle microonde fornisce un'integrità del pezzo superiore e riduce i tassi di fallimento.

- Se il tuo materiale ha un basso assorbimento di microonde: Devi essere pronto a utilizzare un materiale assorbente o a investire in un forno ibrido, il che aggiunge variabili di processo e costi.

Comprendendo i suoi principi e i suoi limiti, puoi sfruttare la sinterizzazione a microonde per ottenere proprietà dei materiali superiori con un'efficienza senza pari.

Tabella riassuntiva:

| Aspetto | Sinterizzazione a microonde | Sinterizzazione convenzionale |

|---|---|---|

| Metodo di riscaldamento | Volumetrico (interno) | Conduzione (dalla superficie al nucleo) |

| Tempo di riscaldamento | Minuti | Ore |

| Uniformità della temperatura | Superiore (gradienti ridotti) | Inferiore (gradienti significativi) |

| Efficienza energetica | Alta (riscaldamento diretto del materiale) | Inferiore (riscaldamento della camera richiesto) |

Pronto a trasformare le capacità di lavorazione dei materiali del tuo laboratorio?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, comprese le soluzioni di sinterizzazione a microonde. I nostri forni sono progettati per fornire il riscaldamento rapido e uniforme che accelera la tua R&S e produzione, garantendo al contempo qualità del materiale superiore ed efficienza energetica.

Sia che tu stia lavorando con ceramiche, geometrie complesse o produzione ad alto volume, KINTEK ha l'esperienza e la tecnologia per soddisfare le tue specifiche esigenze di sinterizzazione.

Contattaci oggi stesso per discutere di come un sistema di sinterizzazione a microonde KINTEK può migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione

- La porcellana ad alta fusione può essere riparata senza distorsione? Sì, con i materiali e le tecniche a bassa fusione corretti.

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Quali sono le cinque applicazioni della saldatura? Dall'elettronica all'arte, padroneggiare l'unione dei materiali

- Perché la porcellana viene cotta sottovuoto? Per eliminare la porosità per una resistenza e traslucenza superiori