In breve, il metodo di sinterizzazione trasforma una polvere in un oggetto solido e denso applicando calore a una temperatura inferiore al punto di fusione del materiale. Questo processo fa sì che le singole particelle della polvere si leghino tra loro, eliminando gli spazi vuoti tra di esse e creando una massa unificata con le proprietà meccaniche desiderate. È una tecnica fondamentale utilizzata in campi che vanno dalla metallurgia alla produzione di ceramiche.

La distinzione critica da comprendere è che la sinterizzazione non riguarda la fusione. È un processo allo stato solido in cui la diffusione atomica – guidata dal calore – fa sì che le particelle di polvere si fondano, creando un componente forte e denso senza mai trasformare il materiale sfuso in un liquido.

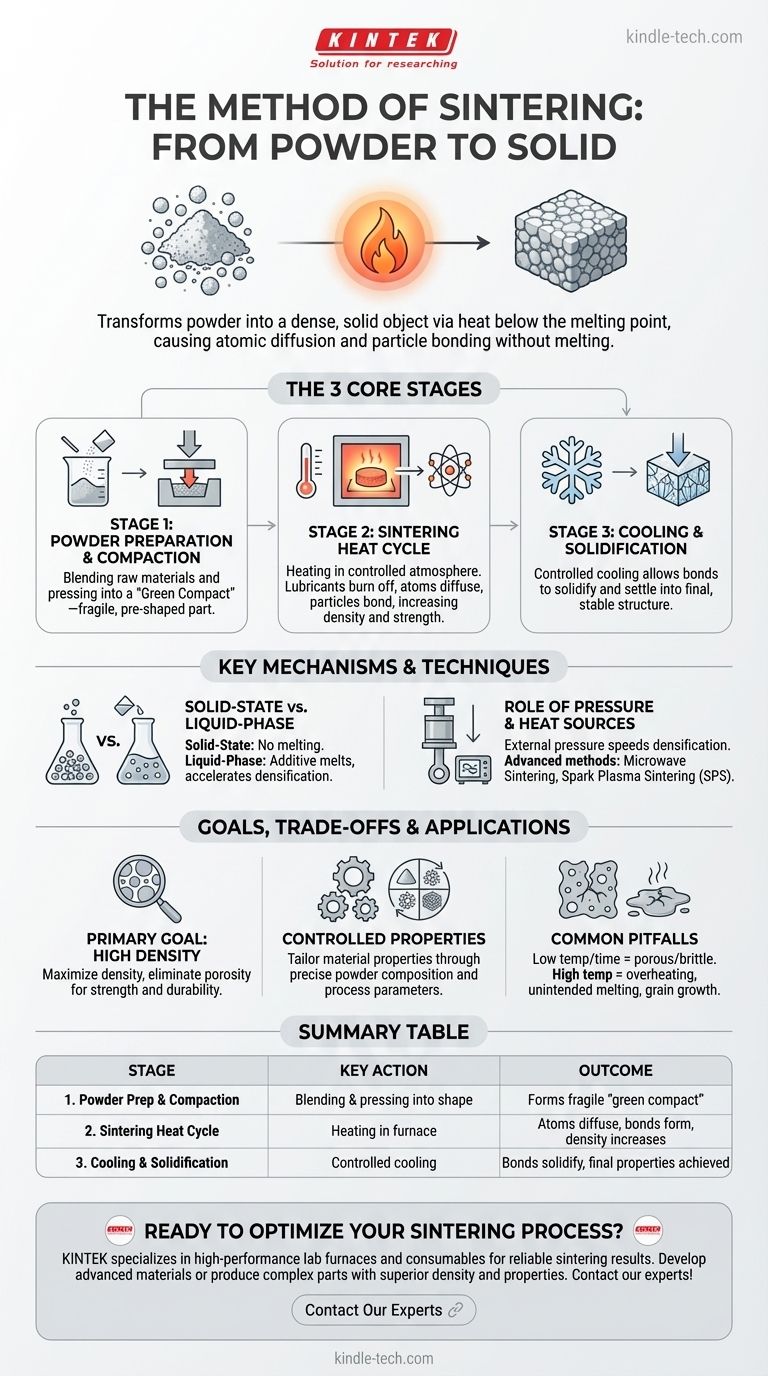

Le fasi principali del processo di sinterizzazione

La sinterizzazione è un processo a più stadi. Sebbene le specifiche varino, la progressione fondamentale dalla polvere al pezzo solido rimane coerente e può essere suddivisa in tre fasi principali.

Fase 1: Preparazione e compattazione della polvere

Prima di qualsiasi riscaldamento, la materia prima deve essere preparata. Ciò comporta la miscelazione del materiale in polvere primario (come un metallo o una ceramica) con eventuali elementi di lega o additivi necessari.

Questa miscela di polvere viene quindi pressata nella forma desiderata utilizzando una matrice, uno stampo o altri utensili. Questa pressatura iniziale, spesso eseguita a temperatura ambiente, crea quello che è noto come un "compatto verde" – un pezzo fragile che mantiene la sua forma ma non ha ancora sviluppato la sua resistenza finale.

Fase 2: Il ciclo di riscaldamento per sinterizzazione

Il compatto verde viene posto in un forno e riscaldato in atmosfera controllata. La temperatura viene elevata a un punto specifico che è sufficientemente alto per energizzare gli atomi ma rimane in sicurezza al di sotto del punto di fusione del materiale.

Durante questa fase, avvengono diversi eventi cruciali. Eventuali lubrificanti o agenti leganti dalla fase di compattazione vengono bruciati. Ancora più importante, gli atomi iniziano a diffondersi attraverso i confini delle singole particelle, creando forti legami metallurgici dove si toccano. Questo processo di legame atomico chiude le lacune e i pori tra le particelle, aumentando la densità e la resistenza dell'oggetto.

Fase 3: Raffreddamento e solidificazione

Dopo aver mantenuto il pezzo alla temperatura di sinterizzazione per un periodo designato, viene raffreddato in modo controllato. Questa fase finale consente ai legami appena formati di solidificarsi e al materiale di stabilizzarsi nella sua struttura cristallina finale e stabile. L'oggetto risultante è una massa singola e unificata con le sue proprietà meccaniche previste.

Meccanismi e tecniche chiave di sinterizzazione

Il metodo generale di sinterizzazione serve da base per numerose tecniche specializzate. La scelta della tecnica dipende dal materiale utilizzato, dalle proprietà finali desiderate e dagli obiettivi di efficienza produttiva.

Sinterizzazione allo stato solido vs. in fase liquida

La distinzione più fondamentale è se una parte del materiale si fonde. Nella sinterizzazione allo stato solido, l'intero processo avviene senza alcuna fusione. Nella sinterizzazione in fase liquida (LPS), un additivo con un punto di fusione inferiore viene incluso nella miscela di polvere. Durante il riscaldamento, questo additivo si fonde e fluisce nei pori tra le particelle solide, accelerando il processo di densificazione.

Il ruolo della pressione e delle fonti di calore

Mentre la sinterizzazione convenzionale si basa principalmente sul calore in un forno, i metodi avanzati manipolano altre variabili. L'applicazione di pressione esterna durante il ciclo di riscaldamento può accelerare significativamente la densificazione e raggiungere densità finali più elevate. Allo stesso modo, la fonte di calore stessa può essere modificata.

Metodi comuni di sinterizzazione

Oltre al riscaldamento convenzionale in forno, esistono diverse tecniche moderne:

- Sinterizzazione a microonde: Utilizza le microonde per riscaldare il materiale internamente e uniformemente, spesso con tempi di lavorazione più rapidi.

- Sinterizzazione a plasma a scintilla (SPS): Fa passare una corrente elettrica pulsata direttamente attraverso la polvere mentre si applica pressione. Ciò genera un calore rapido e intenso precisamente nei punti di contatto delle particelle, consentendo una sinterizzazione estremamente veloce.

Comprendere i compromessi e gli obiettivi

La sinterizzazione non viene utilizzata arbitrariamente; viene scelta per risolvere specifiche sfide ingegneristiche, ma comporta le sue considerazioni.

L'obiettivo primario: raggiungere un'alta densità

L'obiettivo principale della sinterizzazione è ridurre o eliminare la porosità (lo spazio vuoto tra le particelle). Un pezzo denso e non poroso è tipicamente più forte e durevole. Il successo di un processo di sinterizzazione è spesso misurato dalla densità finale raggiunta rispetto alla densità massima teorica del materiale.

Controllo sulle proprietà del materiale

La sinterizzazione offre un controllo eccezionale sulle proprietà finali di un componente. Selezionando attentamente la composizione iniziale della polvere, la pressione di compattazione, la temperatura e il tempo, gli ingegneri possono creare materiali con caratteristiche su misura che sarebbero difficili o impossibili da ottenere tramite fusione o lavorazione tradizionale.

Errori comuni da evitare

Il rischio principale nella sinterizzazione è il mancato raggiungimento di un'adeguata densificazione. Se la temperatura è troppo bassa o il tempo troppo breve, i legami tra le particelle saranno deboli, lasciando il pezzo finale poroso e fragile. Al contrario, se la temperatura è troppo alta, possono verificarsi fusioni o crescita dei grani indesiderate, degradando le proprietà del materiale.

Applicare la sinterizzazione al tuo obiettivo

L'approccio giusto alla sinterizzazione dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è produrre parti metalliche complesse su larga scala: La metallurgia delle polveri convenzionale, che si basa sulla compattazione e sulla sinterizzazione in forno, è il metodo consolidato ed economico.

- Se il tuo obiettivo principale è sviluppare materiali avanzati con proprietà uniche: Esplora tecniche moderne come la sinterizzazione a plasma a scintilla (SPS) per un controllo più preciso, densità più elevate e lavorazioni più rapide.

- Se il tuo obiettivo principale è creare componenti ceramici durevoli: Riconosci che il principio fondamentale di fusione delle particelle con il calore è la chiave per trasformare polveri fragili in prodotti finali duri e resilienti.

In definitiva, comprendere il metodo di sinterizzazione significa controllare calore, tempo e pressione per costruire componenti robusti partendo dal livello delle particelle.

Tabella riassuntiva:

| Fase | Azione chiave | Risultato |

|---|---|---|

| 1. Preparazione e compattazione della polvere | Miscelazione e pressatura della polvere in una forma | Forma un "compatto verde" fragile |

| 2. Ciclo di riscaldamento per sinterizzazione | Riscaldamento in atmosfera controllata in forno | Gli atomi si diffondono, creando legami e aumentando la densità |

| 3. Raffreddamento e solidificazione | Raffreddamento controllato del pezzo | I legami si solidificano, si ottengono le proprietà finali |

Pronto a ottimizzare il tuo processo di sinterizzazione con attrezzature di precisione? KINTEK è specializzata in forni da laboratorio e materiali di consumo ad alte prestazioni progettati per risultati di sinterizzazione affidabili e costanti. Sia che tu stia sviluppando materiali avanzati o producendo parti metalliche complesse, le nostre soluzioni ti aiutano a raggiungere densità e proprietà dei materiali superiori. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la temperatura di un forno di calcinazione? Controllo preciso da 800°C a 1300°C

- Come viene trasferito il calore attraverso un gas o il vuoto? Padroneggia i 3 meccanismi chiave

- Qual è lo scopo del flussante nella brasatura? Garantire giunti forti e puliti ogni volta

- Quali sono i vantaggi di un forno per trattamenti termici? Ottenere un controllo preciso sulle proprietà dei materiali

- A cosa serve il trattamento termico per la fusione? Migliorare resistenza, durabilità e prestazioni

- Quale ruolo svolge un forno di essiccazione sottovuoto nella fabbricazione di membrane composite PEO-RPPO? Ottimizzare la purezza dell'elettrolita solido

- Quale temperatura è richiesta per la pirolisi? Padroneggiare il controllo chiave per il prodotto desiderato

- Perché viene utilizzato un forno di essiccazione sotto vuoto per la lavorazione di polveri di leghe Nb-W? Proteggere la purezza del materiale e prevenire l'ossidazione