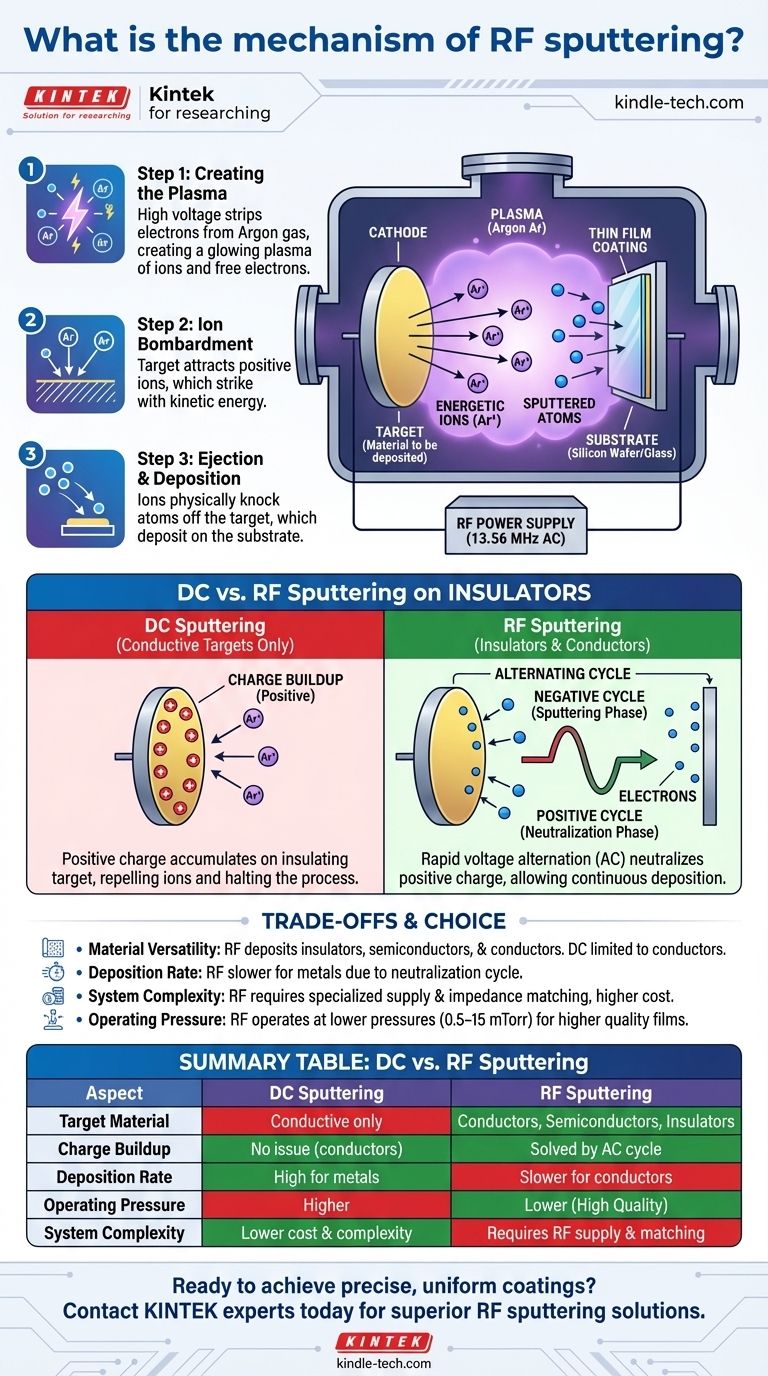

In sintesi, lo sputtering RF è una tecnica di deposizione di film sottili che utilizza un campo elettrico alternato a radiofrequenza (RF) per creare un plasma. Questo plasma genera ioni energetici che collidono con un materiale target, rimuovendo fisicamente gli atomi dalla sua superficie. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano su un substrato, formando un rivestimento preciso e uniforme. Il suo vantaggio critico è la capacità di depositare materiali isolanti (non conduttivi), cosa impossibile con i più semplici metodi di sputtering DC.

La sfida centrale nello sputtering di materiali isolanti è l'accumulo di carica positiva sulla superficie del target, che respinge gli ioni necessari per continuare il processo. Lo sputtering RF risolve questo problema alternando rapidamente la tensione, utilizzando un breve ciclo positivo per attrarre elettroni e neutralizzare questa carica, "resettando" efficacemente la superficie per una deposizione continua.

Il processo fondamentale di sputtering

Lo sputtering, in qualsiasi forma, è un metodo di deposizione fisica da vapore (PVD) che si basa sul trasferimento di quantità di moto, molto simile a una palla da biliardo che rompe un rack di palle. Il processo avviene all'interno di una camera a vuoto.

Fase 1: Creazione del plasma

Innanzitutto, la camera viene evacuata a un vuoto spinto. Viene quindi introdotta una piccola quantità di un gas inerte, tipicamente Argon (Ar), a una pressione molto bassa.

L'applicazione di un'alta tensione crea un campo elettrico che strappa gli elettroni dagli atomi di Argon, creando un gas incandescente e ionizzato noto come plasma. Questo plasma è costituito da ioni di argon positivi (Ar+) ed elettroni liberi.

Fase 2: Bombardamento ionico

Il materiale da depositare, noto come target, funge da catodo. Gli viene dato un potenziale elettrico negativo, che lo fa attrarre fortemente gli ioni di Argon caricati positivamente dal plasma.

Questi ioni accelerano verso il target, colpendone la superficie con una significativa energia cinetica.

Fase 3: Espulsione e deposizione

L'impatto ad alta energia di uno ione di Argon rimuove fisicamente, o "sputtera," atomi dal materiale target.

Questi atomi sputterati viaggiano attraverso la camera a bassa pressione e atterrano sul substrato (come un wafer di silicio o un pezzo di vetro), costruendo gradualmente un film sottile.

Perché l'RF è essenziale per i materiali isolanti

Il meccanismo descritto sopra funziona perfettamente per i target conduttivi, ma fallisce completamente per gli isolanti come ossidi o nitruri quando si utilizza una semplice fonte di alimentazione a Corrente Continua (DC).

Il problema dell'accumulo di carica

Nello sputtering DC, il target è mantenuto a una tensione negativa costante. Quando gli ioni di Argon positivi colpiscono un target conduttivo, l'eccesso di carica positiva viene immediatamente neutralizzato dagli abbondanti elettroni liberi del target.

Tuttavia, se il target è un isolante, non ha elettroni liberi. Gli ioni positivi che colpiscono la superficie si accumulano, formando uno strato di carica positiva.

Come la carica positiva arresta il processo

Questa carica positiva accumulata sulla superficie del target inizia a respingere gli ioni di Argon positivi in arrivo dal plasma.

Alla fine, la forza repulsiva diventa così forte da impedire a ulteriori ioni di raggiungere il target, e il processo di sputtering si arresta.

La soluzione RF: il ciclo alternato

Lo sputtering RF supera questo problema utilizzando una fonte di alimentazione a Corrente Alternata (AC), tipicamente a una radiofrequenza fissa di 13,56 MHz. Questo inverte rapidamente la tensione del target da negativa a positiva milioni di volte al secondo.

Il ciclo negativo (la fase di sputtering)

Durante la porzione più ampia e negativa del ciclo AC, il target si comporta esattamente come un target DC. Attira ioni di Argon positivi e lo sputtering avviene come previsto. La carica positiva inizia ad accumularsi sulla superficie.

Il ciclo positivo (la fase di neutralizzazione)

Durante la breve porzione positiva del ciclo, la situazione si inverte. Il target ora attrae gli elettroni altamente mobili e caricati negativamente dal plasma.

Questi elettroni inondano la superficie del target, neutralizzando completamente la carica positiva accumulata durante il ciclo negativo. Questa azione "fa piazza pulita", consentendo al successivo ciclo negativo di essere pienamente efficace. Poiché gli elettroni sono molto più leggeri e mobili degli ioni, questa fase di neutralizzazione è estremamente rapida ed efficiente.

Comprendere i compromessi

La scelta dello sputtering RF implica la considerazione dei suoi distinti vantaggi e svantaggi rispetto allo sputtering DC.

Versatilità dei materiali

Lo sputtering RF è il chiaro vincitore qui. Può depositare praticamente qualsiasi materiale, inclusi dielettrici (isolanti), semiconduttori e conduttori. Lo sputtering DC è effettivamente limitato ai materiali conduttivi.

Tasso di deposizione

Per la deposizione di metalli conduttivi, lo sputtering RF è generalmente più lento dello sputtering DC. Il breve ciclo positivo è dedicato alla neutralizzazione della carica, non alla deposizione, il che riduce leggermente l'efficienza complessiva.

Complessità e costo del sistema

I sistemi RF sono più complessi e costosi. Richiedono un alimentatore RF specializzato e una rete di adattamento di impedenza per trasferire efficientemente la potenza al plasma, aumentando il costo iniziale e la complessità operativa.

Pressione operativa

I campi RF sono più efficienti nel sostenere un plasma. Ciò consente allo sputtering RF di operare a pressioni di camera inferiori (ad esempio, da 0,5 a 15 mTorr) rispetto allo sputtering DC. Una pressione inferiore riduce la possibilità che gli atomi sputterati collidano con le molecole di gas, portando a un percorso più diretto verso il substrato e potenzialmente a film di qualità superiore.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di sputtering corretto dipende interamente dal materiale target e dai requisiti di prestazione.

- Se il tuo obiettivo principale è depositare metalli conduttivi ad alta velocità e basso costo: lo sputtering DC è la scelta superiore ed economicamente più vantaggiosa.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (come ossidi o nitruri): lo sputtering RF è la tecnologia essenziale e richiesta.

- Se il tuo obiettivo principale è creare film in lega complessi o rivestimenti ad alta purezza: la pressione operativa inferiore dello sputtering RF può fornire un distinto vantaggio nella qualità del film, indipendentemente dalla conduttività del materiale.

In definitiva, la scelta dipende dalle proprietà elettriche del tuo materiale target, rendendo lo sputtering RF lo strumento indispensabile per la fabbricazione degli strati dielettrici avanzati nell'elettronica moderna e nei rivestimenti ottici.

Tabella riassuntiva:

| Aspetto | Sputtering DC | Sputtering RF |

|---|---|---|

| Materiale Target | Solo materiali conduttivi | Conduttori, semiconduttori e isolanti (es. ossidi, nitruri) |

| Accumulo di carica | Non è un problema per i conduttori | Risolto dalla neutralizzazione del ciclo AC |

| Tasso di deposizione | Elevato per i metalli | Più lento per i conduttori |

| Pressione operativa | Superiore | Inferiore (0,5-15 mTorr) |

| Complessità del sistema | Costo e complessità inferiori | Richiede alimentatore RF e adattamento di impedenza |

Pronto a ottenere rivestimenti precisi e uniformi su qualsiasi materiale?

Sia che tu stia sviluppando elettronica avanzata, rivestimenti ottici o film in lega complessi, le apparecchiature di sputtering RF di KINTEK sono progettate per prestazioni e affidabilità superiori. La nostra esperienza nelle attrezzature da laboratorio ti garantisce la soluzione giusta per depositare materiali isolanti, semiconduttori e conduttivi con elevata purezza e qualità.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di sputtering possono accelerare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto