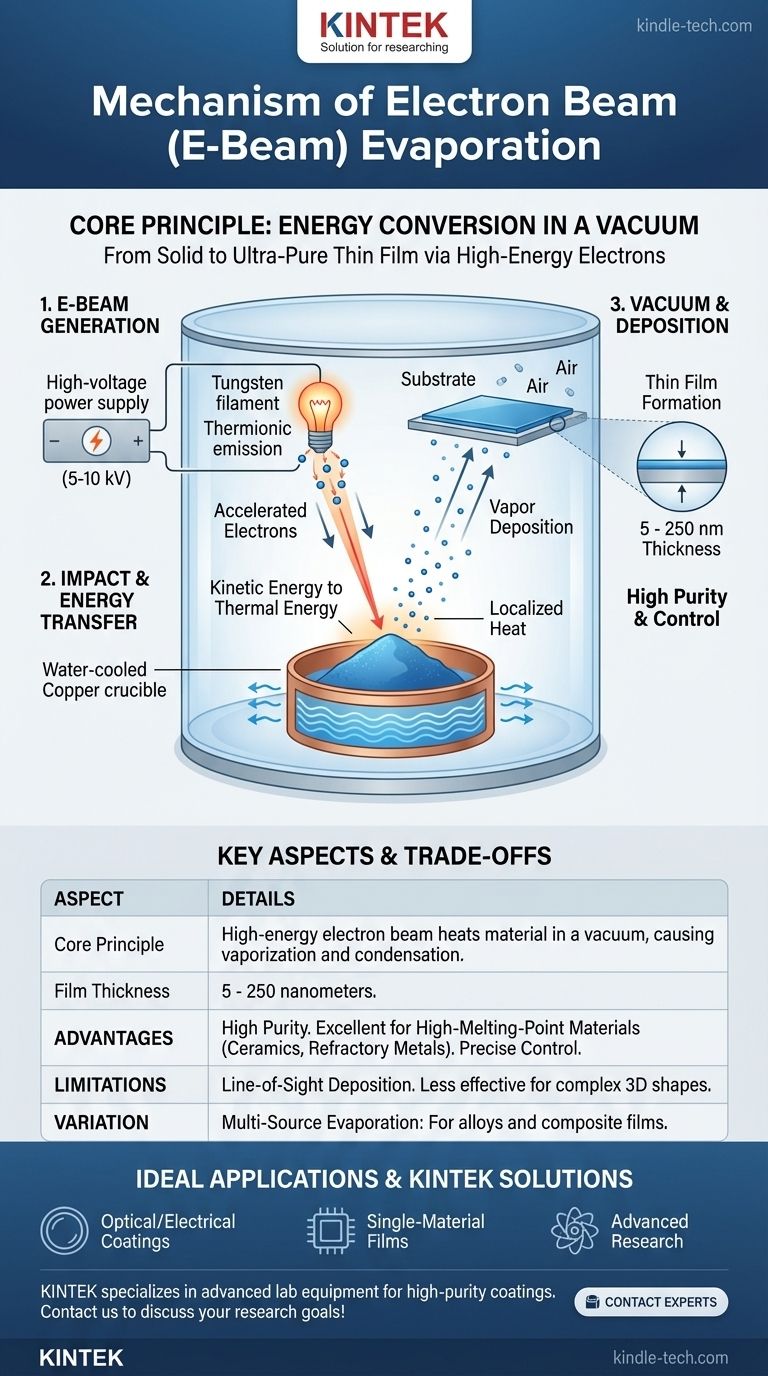

Nel contesto della scienza dei materiali, il meccanismo di evaporazione è un processo in cui l'energia termica viene utilizzata per convertire un materiale sorgente solido o liquido in un gas, che poi si condensa su una superficie per formare un film sottile. Il metodo industriale più preciso e ampiamente utilizzato è l'evaporazione a fascio elettronico (e-beam). Questa tecnica utilizza un fascio focalizzato di elettroni ad alta energia all'interno di un vuoto per riscaldare un materiale sorgente, facendolo vaporizzare e depositare un rivestimento eccezionalmente puro su un substrato bersaglio.

Il meccanismo fondamentale è una conversione diretta di energia. L'evaporazione a fascio elettronico trasforma l'elevata energia cinetica degli elettroni in calore intenso e localizzato. Questo calore costringe un materiale sorgente a vaporizzare nel vuoto, permettendo al gas risultante di viaggiare e condensarsi come un film sottile solido e ultrapuro su una superficie più fredda.

Il Principio Fondamentale: Energia nel Vuoto

L'intero processo si basa sul controllo preciso del trasferimento di energia all'interno di un ambiente altamente controllato. Ogni passaggio è fondamentale per raggiungere il risultato desiderato.

Passaggio 1: Generazione del Fascio Elettronico

Una corrente elettrica, tipicamente tra cinque e dieci kilovolt (kV), viene fatta passare attraverso un filamento di tungsteno. Questo riscalda il filamento a una temperatura estrema, facendogli rilasciare elettroni attraverso un processo chiamato emissione termoionica.

Questi elettroni vengono quindi accelerati e focalizzati in un fascio stretto ad alta energia.

Passaggio 2: Impatto e Trasferimento di Energia

Il fascio elettronico ad alta energia viene diretto sul materiale sorgente, che è contenuto in un crogiolo di rame raffreddato ad acqua. Questo raffreddamento è cruciale, poiché assicura che solo il materiale bersaglio venga riscaldato, impedendo al contenitore stesso di fondere o contaminare il processo.

All'impatto, l'energia cinetica degli elettroni viene istantaneamente convertita in energia termica, generando calore intenso e localizzato che fonde e poi evapora il materiale sorgente in una fase vapore.

Passaggio 3: L'Importanza del Vuoto

L'intero processo avviene all'interno di una camera a vuoto spinto. Il vuoto è essenziale per due motivi: impedisce al filamento di tungsteno caldo di ossidarsi e rimuove altre molecole di gas che potrebbero reagire con il materiale evaporato.

Ciò assicura che il vapore viaggi senza impedimenti verso il substrato, risultando in un film di eccezionale purezza.

Dal Vapore al Film Solido: Il Processo di Deposizione

Una volta che il materiale è stato convertito in gas, il passaggio finale è controllare con precisione la sua condensazione in un film solido.

Come si Forma il Film

Le particelle vaporizzate viaggiano in linea retta dalla sorgente verso il substrato, che è strategicamente posizionato sopra il crogiolo.

Poiché il substrato è molto più freddo del vapore, le particelle condensano al contatto, tornando allo stato solido e formando un film sottile e uniforme.

Ottenere Spessore e Purezza Precisi

Lo spessore del film risultante, tipicamente tra 5 e 250 nanometri, è controllato gestendo la potenza del fascio elettronico e la durata della deposizione.

Questo processo altera le proprietà superficiali del substrato (come le sue caratteristiche ottiche o elettriche) senza influenzarne l'accuratezza dimensionale sottostante.

Comprendere i Compromessi

Sebbene potente, l'evaporazione a fascio elettronico non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla in modo efficace.

Vantaggio: Alta Purezza e Controllo

La combinazione di alto vuoto e riscaldamento localizzato rende questo metodo ideale per produrre film con contaminazione minima. Offre un controllo eccezionale sulla velocità di deposizione e sullo spessore del film.

Vantaggio: Materiali ad Alto Punto di Fusione

L'intenso calore generato dal fascio elettronico lo rende uno dei pochi metodi in grado di evaporare materiali con punti di fusione molto elevati, come ceramiche e metalli refrattari.

Limitazione: Deposizione in Linea di Vista

Poiché il vapore viaggia in linea retta, può essere difficile rivestire uniformemente forme complesse e tridimensionali. Le aree non direttamente nella "linea di vista" della sorgente riceveranno poco o nessun rivestimento.

Variazione: Evaporazione da Sorgenti Multiple

Per la creazione di film in lega o compositi, i sistemi possono essere equipaggiati con molteplici sorgenti a fascio elettronico. Controllando la velocità di evaporazione da ciascuna sorgente in modo indipendente, gli ingegneri possono depositare film con composizioni altamente personalizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è creare rivestimenti ottici o elettrici altamente puri, a singolo materiale: L'evaporazione a fascio elettronico è una scelta ideale grazie al suo controllo preciso e alla contaminazione minima.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse o trincee profonde: Dovresti considerare metodi alternativi come lo sputtering o la deposizione a strati atomici, che offrono una migliore copertura su superfici non piane.

- Se il tuo obiettivo principale è sviluppare nuove leghe o film sottili compositi: Un sistema di evaporazione a fascio elettronico a sorgenti multiple offre la flessibilità necessaria per co-depositare materiali diversi contemporaneamente.

In definitiva, comprendere questo meccanismo ti consente di selezionare la tecnica di deposizione più efficace per raggiungere i tuoi specifici obiettivi di materiale e applicazione.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio Fondamentale | Un fascio elettronico ad alta energia riscalda il materiale nel vuoto, facendolo vaporizzare e condensare su un substrato. |

| Spessore Tipico del Film | 5 - 250 nanometri |

| Vantaggio Chiave | Alta purezza, eccellente per materiali ad alto punto di fusione come ceramiche e metalli refrattari. |

| Limitazione Chiave | Deposizione in linea di vista; meno efficace per forme 3D complesse. |

| Ideale Per | Rivestimenti ottici/elettrici altamente puri, film a singolo materiale. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di evaporazione, per aiutarti a creare rivestimenti ad alta purezza per le tue applicazioni più esigenti nella scienza dei materiali. La nostra esperienza ti garantisce la soluzione giusta per un controllo preciso dello spessore e della composizione del film.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

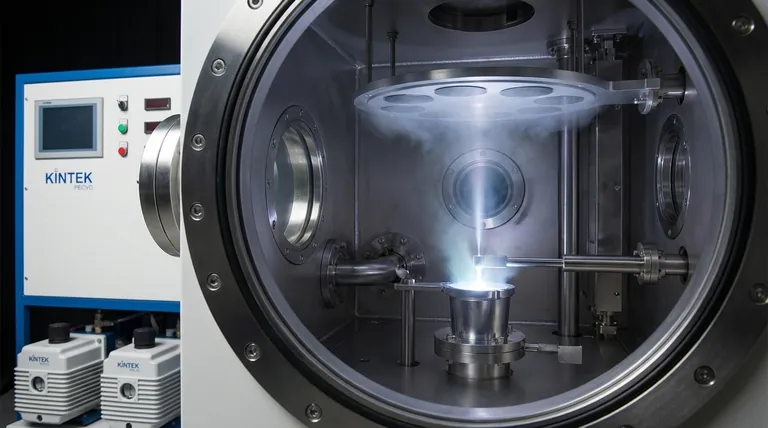

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura