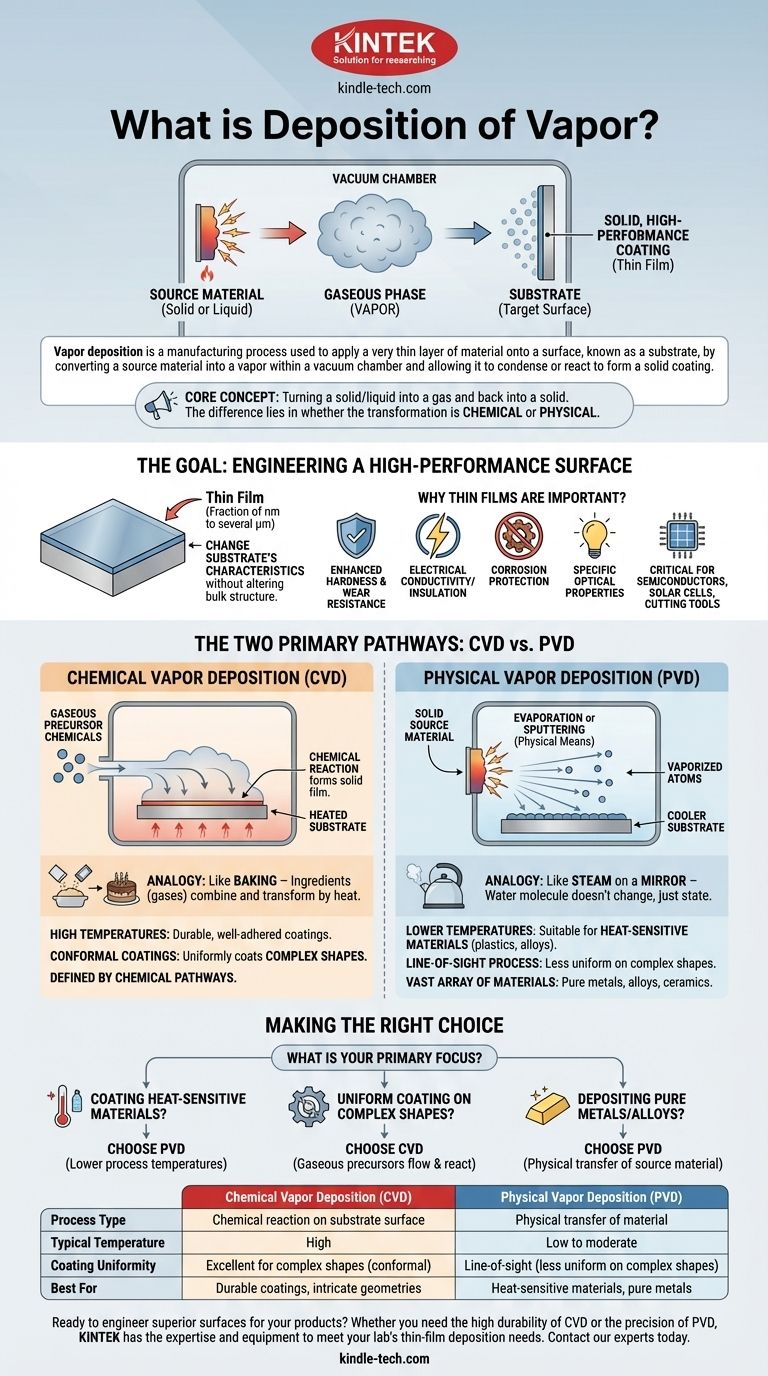

La deposizione da vapore è un processo di produzione utilizzato per applicare uno strato molto sottile di materiale su una superficie, nota come substrato. Ciò si ottiene convertendo un materiale sorgente in una fase gassosa (un vapore) all'interno di una camera a vuoto e quindi permettendogli di condensare o reagire sulla superficie del substrato, formando un rivestimento solido e ad alte prestazioni.

In sostanza, la deposizione da vapore consiste nel trasformare un solido o un liquido in un gas e poi di nuovo in un solido su una superficie target. La differenza fondamentale tra i metodi risiede nel fatto che questa trasformazione sia guidata da una reazione chimica o da un processo fisico.

L'obiettivo: progettare una superficie ad alte prestazioni

Lo scopo principale della deposizione da vapore è creare un "film sottile" che conferisca all'oggetto sottostante proprietà nuove e migliorate.

Cos'è un film sottile?

Un film sottile è uno strato di materiale che varia da frazioni di nanometro a diversi micrometri di spessore.

Applicando questo film, è possibile modificare le caratteristiche del substrato senza alterarne la struttura di massa. Questo è essenziale per la produzione moderna.

Perché i film sottili sono importanti?

Queste superfici ingegnerizzate possono fornire maggiore durezza, resistenza all'usura, conduttività o isolamento elettrico, protezione dalla corrosione o specifiche proprietà ottiche. Questa tecnologia è fondamentale per la produzione di articoli come semiconduttori, celle solari e utensili da taglio durevoli.

Le due vie principali: CVD vs. PVD

Praticamente tutte le tecniche di deposizione da vapore rientrano in una delle due categorie principali: Deposizione Chimica da Vapore (CVD) o Deposizione Fisica da Vapore (PVD).

Deposizione Chimica da Vapore (CVD): costruire con una reazione

La CVD prevede l'introduzione di uno o più precursori chimici gassosi in una camera di reazione.

Questi gas vengono quindi esposti al substrato, che è tipicamente riscaldato. Il calore innesca una reazione chimica tra i gas e sulla superficie del substrato, formando un film solido stabile.

Pensateci come alla cottura: i singoli ingredienti (gas) vengono combinati e trasformati dal calore in qualcosa di completamente nuovo (il rivestimento solido).

Deposizione Fisica da Vapore (PVD): trasferimento di un materiale

La PVD funziona trasformando un materiale sorgente solido in un vapore attraverso mezzi puramente fisici.

Questo viene spesso fatto riscaldando il materiale fino all'evaporazione o bombardandolo con ioni ad alta energia, un processo chiamato sputtering, che stacca gli atomi. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano sul substrato più freddo.

Questo è analogo al vapore di un bollitore che condensa su uno specchio freddo. La molecola d'acqua stessa non cambia; si muove semplicemente da uno stato gassoso a uno stato liquido/solido.

Comprendere i compromessi

La scelta tra CVD e PVD dipende interamente dal materiale, dal substrato e dal risultato desiderato. Nessuno dei due metodi è universalmente superiore.

L'impatto della temperatura

I processi CVD richiedono tipicamente temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può comportare rivestimenti estremamente durevoli e ben aderenti.

I metodi PVD possono operare a temperature molto più basse. Questo rende la PVD adatta per il rivestimento di materiali sensibili al calore, come plastiche o alcune leghe, che verrebbero danneggiati dal processo CVD.

L'effetto della geometria

Poiché la CVD utilizza gas che fluiscono attorno a un oggetto, è eccellente nella creazione di rivestimenti conformi. Ciò significa che può rivestire uniformemente forme complesse con dettagli intricati e superfici interne.

La PVD è in gran parte un processo "a vista". Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato, rendendo difficile rivestire uniformemente forme complesse e tridimensionali.

Flessibilità di materiale e processo

La PVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e alcuni composti ceramici che vengono vaporizzati da un bersaglio solido.

La CVD è definita dalla disponibilità di precursori chimici gassosi idonei che reagiranno nel modo desiderato. Il processo si basa su percorsi chimici specifici per formare il film.

Fare la scelta giusta per il tuo obiettivo

Comprendere la differenza fondamentale tra questi due percorsi è la chiave per selezionare il processo di produzione corretto per un'applicazione specifica.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la PVD è la scelta logica grazie alle sue temperature di processo più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento altamente uniforme su forme complesse: la CVD è spesso superiore perché i suoi precursori gassosi possono fluire e reagire su tutte le superfici.

- Se il tuo obiettivo principale è depositare metalli puri o leghe con un cambiamento chimico minimo: i metodi PVD come lo sputtering o l'evaporazione sono ideali in quanto trasferiscono fisicamente il materiale sorgente.

Comprendendo la distinzione tra una reazione chimica e un trasferimento fisico, è possibile sfruttare efficacemente la deposizione da vapore per progettare superfici con capacità straordinarie.

Tabella riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Tipo di processo | Reazione chimica sulla superficie del substrato | Trasferimento fisico del materiale |

| Temperatura tipica | Alta | Bassa o moderata |

| Uniformità del rivestimento | Eccellente per forme complesse (conforme) | A vista (meno uniforme su forme complesse) |

| Ideale per | Rivestimenti durevoli, geometrie intricate | Materiali sensibili al calore, metalli puri |

Pronto a progettare superfici superiori per i tuoi prodotti?

Che tu abbia bisogno dell'elevata durabilità dei rivestimenti CVD o della precisione della PVD per materiali sensibili al calore, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze di deposizione di film sottili del tuo laboratorio. Le nostre soluzioni specializzate ti aiutano a ottenere maggiore durezza, resistenza alla corrosione e specifiche proprietà elettriche o ottiche.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti di deposizione da vapore con gli strumenti e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione