Nell'analisi tecnica, un forno di incenerimento (ashing furnace) è un forno ad alta temperatura progettato per la combustione controllata e completa di un campione. Il suo scopo principale è bruciare tutta la materia organica, lasciando solo il residuo inorganico non combustibile—la "cenere"—per la successiva misurazione e analisi. Questo processo è una tecnica fondamentale per determinare la composizione dei materiali.

Un forno di incenerimento non serve semplicemente a bruciare cose; è uno strumento di precisione per separare il materiale organico da quello inorganico. Riducendo un campione ai suoi componenti minerali fondamentali, consente a scienziati e ingegneri di quantificare e identificare di cosa è veramente fatto un materiale.

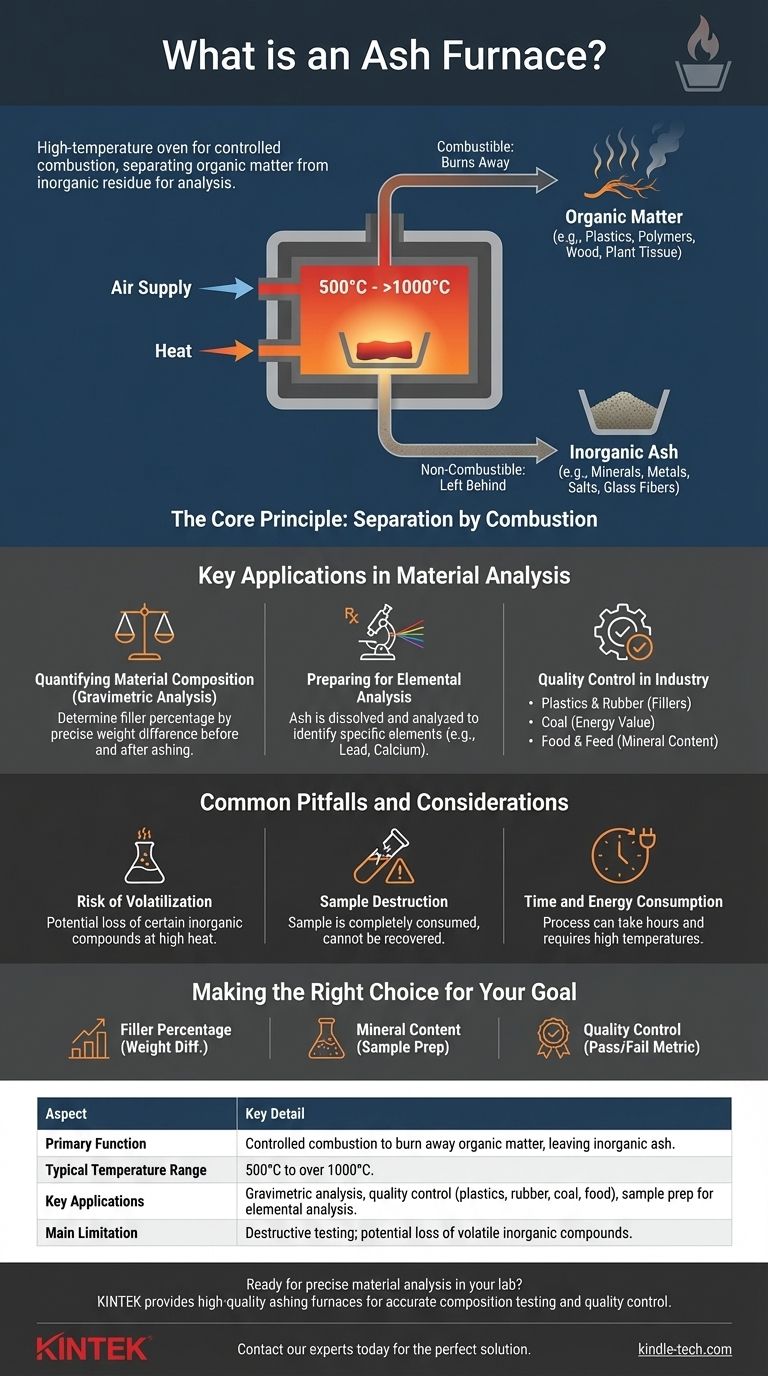

Il Principio Fondamentale: Separazione tramite Combustione

Un forno di incenerimento opera su un principio semplice ma fondamentale: utilizzare il calore elevato e l'ossigeno per rimuovere sistematicamente una parte di un campione (la porzione combustibile) per isolare l'altra (la porzione non combustibile).

Cos'è l'"Incenerimento" (Ashing)?

L'incenerimento è il processo di combustione completa. Un campione viene posto all'interno del forno e riscaldato a temperature che tipicamente vanno da 500°C a oltre 1000°C in presenza di aria. Questo ambiente provoca l'ossidazione e la combustione di tutti i composti organici—quelli a base di carbonio—trasformandoli in gas come l'anidride carbonica.

Il Ruolo dell'Alta Temperatura e dell'Aria

La combinazione di calore estremo e fornitura d'aria controllata assicura che la combustione sia completa. Temperature o ossigeno insufficienti comporterebbero una combustione incompleta, lasciando residui carboniosi (char) e falsando i risultati finali. Il forno fornisce l'ambiente ideale affinché questa reazione chimica si completi.

Componenti Organici vs. Inorganici

La chiave per comprendere l'incenerimento è la distinzione tra ciò che brucia e ciò che rimane.

- Materia Organica: Include plastiche, polimeri, gomma, legno, tessuto vegetale e altri materiali a base di carbonio. Questi componenti vengono completamente consumati nel forno.

- Materia Inorganica: Include minerali, metalli, sali, fibre di vetro e altri riempitivi. Questi materiali non combustibili rimangono come cenere.

Applicazioni Chiave nell'Analisi dei Materiali

I dati raccolti da un test di incenerimento sono cruciali per il controllo qualità, la ricerca e la conformità normativa in molti settori.

Quantificazione della Composizione del Materiale

L'uso più comune di un forno di incenerimento è per l'analisi gravimetrica—determinare la composizione in base al peso. Pesando con precisione un campione prima e dopo l'incenerimento, è possibile calcolare la percentuale di contenuto organico e inorganico. Ad esempio, questo rivela la quantità di riempitivo minerale in un composto plastico o gommoso.

Preparazione per l'Analisi Elementare

L'incenerimento è spesso il primo passo in un flusso di lavoro analitico più complesso. La cenere risultante, priva di interferenze organiche, può essere disciolta e analizzata utilizzando tecniche come la spettroscopia per identificare gli elementi specifici (es. piombo, calcio, ferro) presenti nel campione originale. Questo è comune nell'analisi alimentare per determinare il contenuto minerale.

Controllo Qualità nell'Industria

Le industrie si affidano all'incenerimento per garantire che i loro prodotti soddisfino specifiche rigorose.

- Plastica e Gomma: Per verificare la percentuale di riempitivi di rinforzo come vetro o talco.

- Carbone: Per determinare il contenuto di ceneri, che è un indicatore chiave della sua qualità e del suo valore energetico.

- Alimenti e Mangimi: Per misurare il contenuto totale di minerali, un'importante metrica nutrizionale.

Insidie Comuni e Considerazioni

Sebbene potente, il processo di incenerimento non è privo di limitazioni. Esserne consapevoli è fondamentale per generare dati accurati.

Rischio di Volatilizzazione

L'insidia principale è la potenziale perdita di alcuni composti inorganici. Alcuni sali o ossidi metallici possono vaporizzare o decomporsi alle alte temperature utilizzate per l'incenerimento. Ciò porta a una sottostima del vero contenuto di cenere e richiede uno sviluppo metodologico attento per i materiali sensibili.

Distruzione del Campione

L'incenerimento è una forma di test distruttivo. Il campione originale viene completamente consumato nel processo e non può essere recuperato. Ciò deve essere considerato quando si lavora con campioni limitati o preziosi.

Consumo di Tempo ed Energia

Il processo di riscaldamento, mantenimento a temperatura elevata e raffreddamento può richiedere diverse ore per essere completato. Questo, unito alle alte temperature richieste, rende l'incenerimento un metodo analitico relativamente dispendioso dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo scopo di un test di incenerimento informa direttamente come dovresti interpretare i suoi risultati.

- Se il tuo obiettivo principale è determinare la percentuale di riempitivo: I dati critici sono i pesi iniziali e finali precisi, poiché la differenza è la chiave per calcolare la tua percentuale.

- Se il tuo obiettivo principale è identificare il contenuto minerale: Considera il processo di incenerimento come una fase di preparazione del campione. La cenere risultante è il tuo vero materiale di partenza per ulteriori analisi elementari.

- Se il tuo obiettivo principale è il controllo qualità di routine: Il valore assoluto della cenere è la tua metrica di superamento/fallimento, che confronterai con una specifica di prodotto stabilita o con uno standard noto.

In definitiva, il forno di incenerimento serve a schiarire la tua visione rimuovendo la complessità organica e rivelando la struttura inorganica di un materiale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Funzione Primaria | Combustione controllata per bruciare la materia organica, lasciando la cenere inorganica. |

| Intervallo di Temperatura Tipico | Da 500°C a oltre 1000°C. |

| Applicazioni Chiave | Analisi gravimetrica, controllo qualità (plastiche, gomma, carbone, alimenti), preparazione campioni per analisi elementare. |

| Limitazione Principale | Test distruttivo; potenziale perdita di composti inorganici volatili. |

Pronto per ottenere un'analisi precisa dei materiali nel tuo laboratorio?

Un forno di incenerimento è una pietra angolare per un test di composizione accurato. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni di incenerimento affidabili, per soddisfare le rigorose esigenze dei laboratori di controllo qualità e ricerca.

Ti forniamo gli strumenti per:

- Determinare accuratamente le percentuali di riempitivo in materie plastiche e gomma.

- Eseguire controlli di qualità essenziali su carbone e prodotti alimentari.

- Preparare campioni puri per l'analisi elementare a valle.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di incenerimento perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali precauzioni è necessario adottare durante l'utilizzo di un forno a muffola? Garantire una lavorazione sicura ad alta temperatura nel vostro laboratorio

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Differenze chiave in temperatura e applicazioni

- Perché la sinterizzazione è importante nella lavorazione della ceramica? Ottenere parti ceramiche dense e ad alte prestazioni