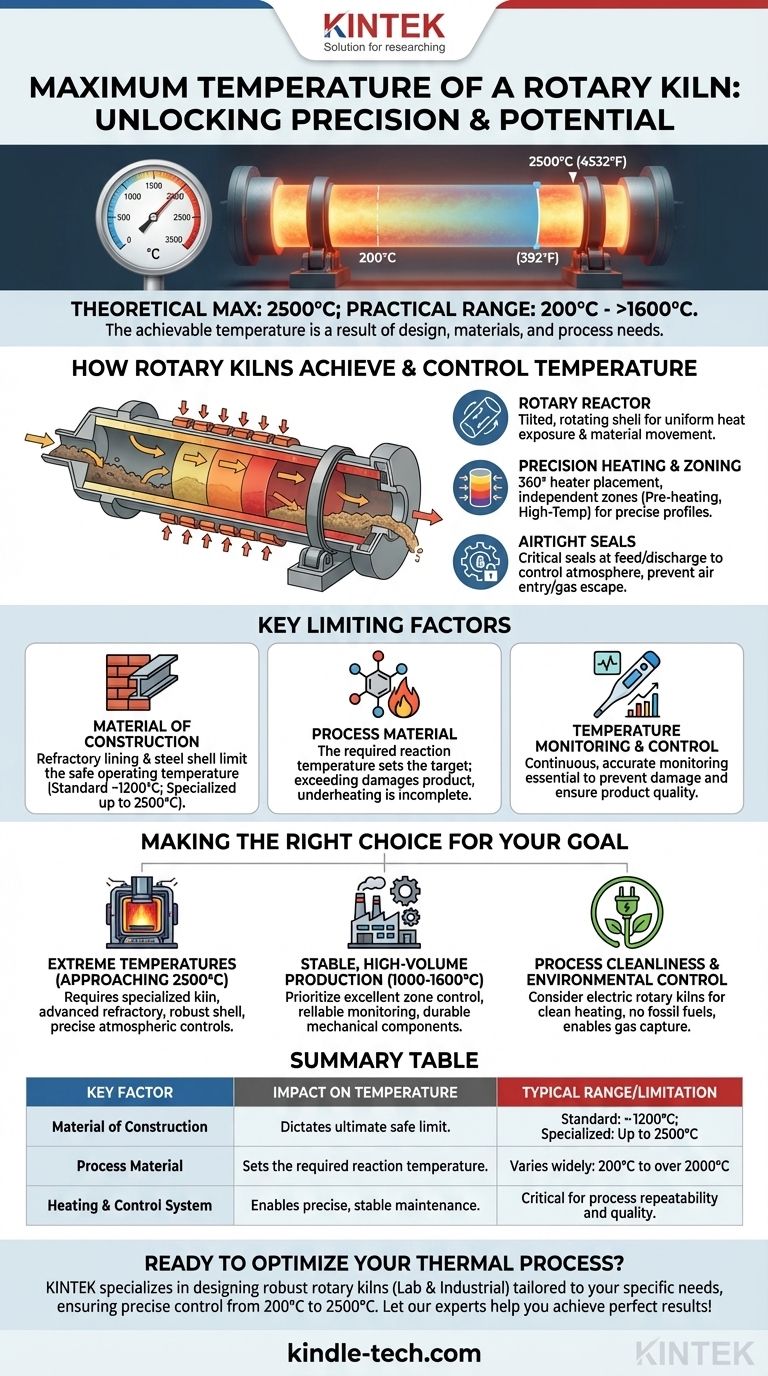

In linea di principio, un forno rotativo può essere progettato per raggiungere temperature fino a 2500°C (4532°F). Tuttavia, questa cifra rappresenta il limite superiore delle applicazioni specializzate, mentre la maggior parte dei processi industriali opera in un ampio intervallo, a partire da un minimo di 200°C (392°F). La temperatura raggiungibile in un dato forno è il risultato diretto della sua progettazione, dei materiali di costruzione e dei requisiti termici del materiale in lavorazione.

Sebbene il tetto teorico di temperatura di un forno rotativo sia elevato, la temperatura operativa pratica ed efficace non è un numero unico. È un parametro attentamente controllato dettato dai limiti fisici del forno e dalle precise esigenze termodinamiche del tuo specifico processo industriale.

Come i forni rotativi raggiungono e controllano la temperatura

Un forno rotativo è fondamentalmente una macchina per il trattamento termico. La sua capacità di raggiungere e mantenere temperature precise e elevate deriva dalla sua progettazione centrale e da un sistema di componenti integrati che lavorano all'unisono.

Il ruolo centrale del reattore rotativo

Il cuore del sistema è il reattore rotativo: un lungo guscio cilindrico, inclinato con un leggero angolo. Questa rotazione e inclinazione assicurano che il materiale si ribalti continuamente e si muova dall'estremità di alimentazione all'estremità di scarico, promuovendo un'esposizione uniforme al calore.

Questo design è ingegnerizzato per guidare specifiche reazioni chimiche o cambiamenti di fase che richiedono una significativa energia termica per ragioni cinetiche o termodinamiche.

Riscaldamento di precisione e zonizzazione

I forni moderni utilizzano controlli di riscaldamento avanzati. Un posizionamento del riscaldatore a 360° consente una trasmissione del calore eccezionalmente uniforme nel letto di materiale.

Inoltre, il forno è spesso suddiviso in zone distinte, come una zona di preriscaldamento e una zona di riscaldamento ad alta temperatura. Ciascuna zona può avere la sua temperatura impostata e controllata indipendentemente, consentendo un profilo di riscaldamento preciso che corrisponde alle esigenze esatte del processo.

L'importanza delle guarnizioni a tenuta stagna

Ad alte temperature, il controllo dell'atmosfera di processo è fondamentale. Guarnizioni di alta qualità alle estremità di alimentazione e scarico sono essenziali per impedire che aria indesiderata entri nel forno o che gas di processo fuoriescano.

Questa tenuta stagna assicura la stabilità del processo, impedisce la dispersione delle materie prime ed è cruciale per le applicazioni che richiedono un'atmosfera inerte o reattiva specifica.

Comprendere i fattori limitanti chiave

La temperatura massima operativa è meno un numero teorico e più vincolata dai limiti pratici del sistema. Diversi fattori determinano il limite di temperatura sicuro ed efficace.

Materiale di costruzione

Il limite di temperatura ultimo di qualsiasi forno è determinato dai materiali utilizzati per costruirlo. Il guscio esterno in acciaio e, cosa più importante, il rivestimento refrattario interno devono essere in grado di resistere alla temperatura target senza guasti meccanici o degradazione chimica. Le applicazioni specializzate ad alta temperatura richiedono materiali refrattari avanzati.

Il materiale in lavorazione

Il processo detta la temperatura, non viceversa. L'obiettivo è riscaldare il prodotto al punto ottimale richiesto per la reazione desiderata, che si tratti di calcinazione, sinterizzazione o riduzione. Superare questa temperatura può danneggiare il prodotto, mentre non raggiungerla comporta un processo incompleto.

Monitoraggio e controllo della temperatura

Raggiungere alte temperature è inutile senza la capacità di controllarle. Il monitoraggio continuo e accurato della temperatura è fondamentale per una produzione stabile. Qualsiasi deviazione dalla curva di temperatura ottimale deve essere rilevata e corretta prontamente per prevenire danni al forno o perdita di qualità del prodotto.

Fare la scelta giusta per il tuo obiettivo

La "temperatura massima" di cui dovresti preoccuparti è quella che ottimizza il tuo processo specifico in modo sicuro ed efficiente. Utilizza queste linee guida per definire le tue esigenze.

- Se la tua attenzione principale è raggiungere temperature estreme (vicine a 2500°C): Avrai bisogno di un forno altamente specializzato con materiali refrattari avanzati, un design del guscio robusto e controlli atmosferici precisi.

- Se la tua attenzione principale è la produzione stabile ad alto volume (ad esempio, 1000-1600°C): Dai priorità a un sistema con eccellente controllo delle zone, monitoraggio della temperatura affidabile e componenti meccanici durevoli come anelli di supporto e ruote di supporto.

- Se la tua attenzione principale è la pulizia del processo e il controllo ambientale: Considera un forno rotativo elettrico, che offre un'alternativa di riscaldamento pulita ai combustibili fossili e consente la cattura dei gas di processo come la CO2.

In definitiva, la temperatura giusta è quella controllata con precisione per soddisfare le specifiche esigenze cinetiche e termodinamiche del tuo materiale.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla temperatura | Intervallo tipico / Limite |

|---|---|---|

| Materiale di costruzione | Determina il limite operativo sicuro ultimo. | Forni standard: ~1200°C; Forni specializzati: Fino a 2500°C. |

| Materiale del processo | La temperatura di reazione richiesta imposta l'obiettivo. | Varia ampiamente, da 200°C a oltre 2000°C. |

| Sistema di riscaldamento e controllo | Consente una manutenzione della temperatura precisa e stabile. | Cruciale per la ripetibilità del processo e la qualità del prodotto. |

Pronto a ottimizzare il tuo processo termico? La giusta temperatura del forno rotativo è fondamentale per il successo del tuo prodotto. KINTEK è specializzata nella progettazione e fornitura di forni rotativi da laboratorio e industriali robusti, personalizzati in base ai tuoi specifici requisiti di materiale e temperatura, garantendo un controllo preciso da 200°C a 2500°C. Lascia che i nostri esperti ti aiutino a ottenere risultati perfetti: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti