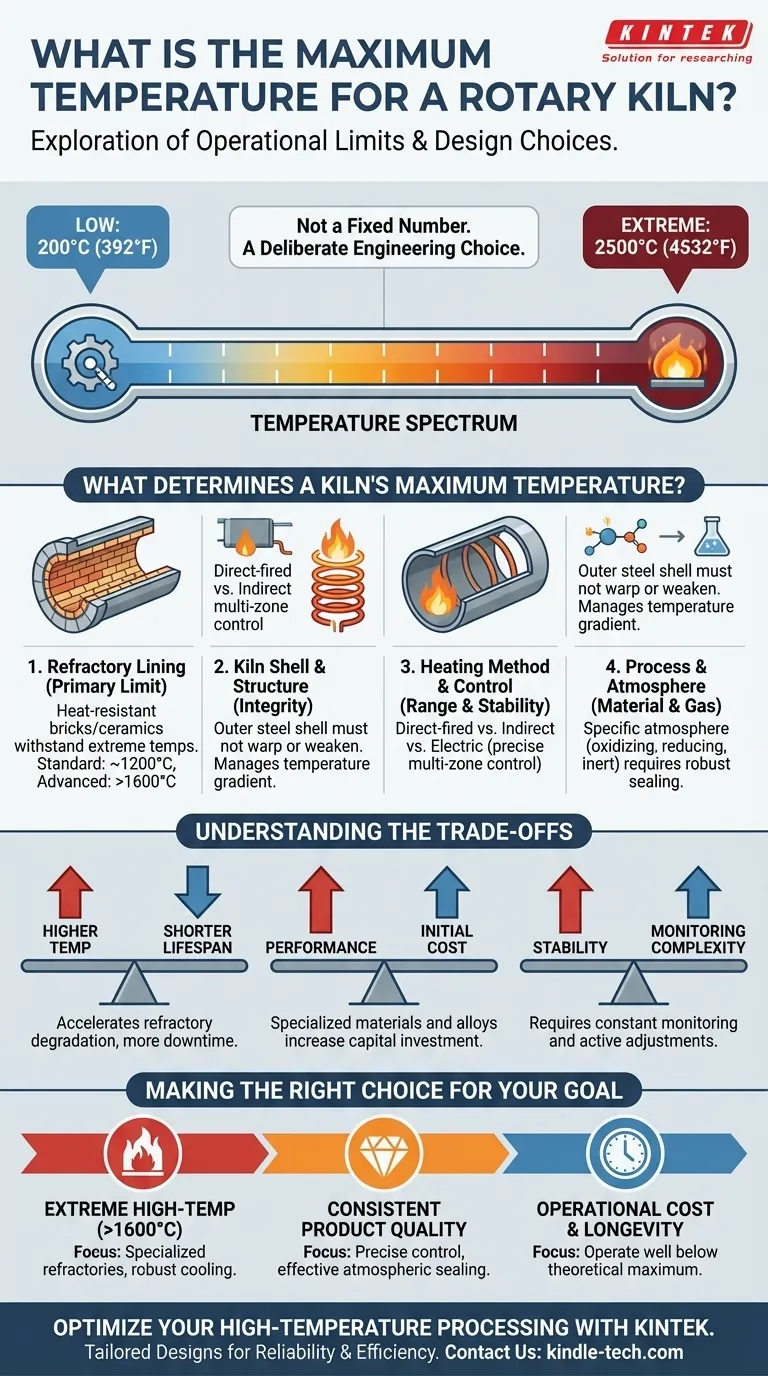

Al suo limite superiore, un forno rotante altamente specializzato può essere progettato per operare a temperature fino a 2500°C (4532°F). Tuttavia, questa cifra rappresenta l'estremo di un ampio spettro operativo che inizia a partire da 200°C (392°F). La temperatura massima effettiva per un dato forno non è un numero fisso ma è determinata dal suo design specifico, dai materiali di costruzione e dal processo per cui è stato costruito.

Il punto chiave è che la temperatura massima di un forno è meno un limite universale e più una scelta ingegneristica deliberata. Il tetto pratico è dettato dalla tolleranza termica del suo rivestimento refrattario e del guscio in acciaio, rendendo la selezione dei materiali il fattore più critico nella definizione delle sue capacità ad alta temperatura.

Cosa determina la temperatura massima di un forno?

Comprendere la temperatura massima di un forno rotante richiede di guardare oltre un singolo numero ed esaminare i componenti che definiscono collettivamente i suoi limiti termici. La cifra finale è il risultato di diverse considerazioni di progettazione interdipendenti.

Il ruolo critico del rivestimento refrattario

Il materiale che stai processando non tocca mai direttamente il guscio in acciaio del forno. Interagisce con un rivestimento interno di materiali refrattari—mattoni resistenti al calore o ceramiche colabili progettate per resistere a temperature estreme.

Questo rivestimento refrattario è il primo e più importante fattore limitante. I materiali standard possono gestire temperature fino a 1200°C, mentre ceramiche avanzate come l'allumina ad alta purezza o la magnesia sono richieste per processi che superano i 1600°C e oltre.

Il guscio del forno e l'integrità strutturale

Mentre il rivestimento refrattario sopporta il grosso del calore, il guscio esterno in acciaio deve mantenere la sua integrità strutturale. Il forno è un macchinario massiccio e rotante, e un eccessivo trasferimento di calore può causare la deformazione o l'indebolimento dell'acciaio.

Il design deve gestire il gradiente di temperatura tra l'interno caldo e l'esterno più freddo. Componenti come anelli di scorrimento, ruote di supporto e il gruppo di azionamento sono tutti suscettibili a stress e guasti legati al calore se il forno opera oltre i suoi limiti termici progettati.

Il metodo di riscaldamento e controllo

Il modo in cui il forno viene riscaldato influenza direttamente il suo intervallo operativo e la sua stabilità. I forni a fuoco diretto, dove una fiamma viene introdotta nel cilindro, creano un ambiente termico diverso rispetto ai forni a riscaldamento indiretto.

I moderni forni rotanti elettrici offrono un controllo della temperatura eccezionalmente preciso. Utilizzando elementi riscaldanti posizionati intorno alla circonferenza del forno, forniscono una trasmissione uniforme del calore e consentono profili di temperatura specifici con distinte zone di preriscaldamento e alta temperatura.

Requisiti di processo e atmosfera

Il materiale in lavorazione e la reazione chimica desiderata spesso stabiliscono la temperatura richiesta. Inoltre, mantenere un'atmosfera specifica—sia essa ossidante, riducente o inerte—è fondamentale ad alte temperature.

Ciò richiede robuste misure di sigillatura alle estremità di alimentazione e scarico per impedire l'ingresso di aria o la fuoriuscita di gas di processo. L'efficacia di queste guarnizioni può essere un fattore limitante nelle applicazioni ad alta temperatura e a atmosfera controllata.

Comprendere i compromessi

La selezione o l'utilizzo di un forno alla sua temperatura massima comporta significativi compromessi che influiscono su costo, durata ed efficienza.

Temperatura più alta vs. durata di vita più breve

L'utilizzo costante di un forno alla sua temperatura massima di progetto o vicino ad essa accelererà drasticamente il degrado del rivestimento refrattario. Ciò comporta tempi di inattività più frequenti e costosi per il rifacimento del rivestimento e la manutenzione, influenzando direttamente la disponibilità di produzione.

Prestazioni vs. costo iniziale

I materiali richiesti per il funzionamento a temperature estreme sono sostanzialmente più costosi. Refrattari ad alte prestazioni, leghe metalliche specializzate per il guscio del forno e sistemi di sigillatura avanzati contribuiscono tutti all'investimento iniziale. Spingere per una maggiore classificazione di temperatura significa impegnarsi per un budget più elevato.

Stabilità vs. complessità del monitoraggio

Ottenere una temperatura stabile in un forno ad alta temperatura non è un processo "imposta e dimentica". Richiede un monitoraggio costante del profilo di temperatura e regolazioni attive della velocità del forno, della velocità di alimentazione e dell'apporto energetico. La mancata gestione di queste variabili può portare a problemi di qualità del prodotto o danni al forno stesso.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale del forno non è la più alta possibile; è la temperatura che raggiunge in modo affidabile ed economico il tuo obiettivo di processo. Quando valuti un forno rotante, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è la calcinazione o la sintesi a temperature estremamente elevate (>1600°C): Devi dare priorità a un design con materiali refrattari specializzati ad alta purezza e un robusto sistema di raffreddamento del guscio.

- Se il tuo obiettivo principale è una qualità del prodotto costante: Concentrati su un sistema con un controllo preciso della temperatura multi-zona e una sigillatura atmosferica efficace per garantire una lavorazione uniforme.

- Se il tuo obiettivo principale è il costo operativo e la longevità: Utilizza il forno ben al di sotto della sua temperatura massima teorica per prolungare significativamente la vita del rivestimento refrattario e ridurre i cicli di manutenzione.

In definitiva, il forno giusto non è quello con la classificazione di temperatura più alta, ma quello progettato per soddisfare in modo sostenibile ed efficiente le tue specifiche esigenze di processo.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla temperatura massima |

|---|---|

| Rivestimento refrattario | Limite primario; i materiali standard gestiscono ~1200°C, le ceramiche avanzate superano i 1600°C |

| Guscio e struttura del forno | L'integrità dell'acciaio deve essere mantenuta; il calore eccessivo causa deformazioni/guasti |

| Metodo di riscaldamento | Diretto, indiretto o elettrico (per un controllo preciso) influenza l'intervallo e la stabilità |

| Processo e atmosfera | I requisiti del materiale e il controllo dei gas (ossidante, riducente, inerte) stabiliscono i limiti operativi |

| Compromessi | Temperature più elevate riducono la durata, aumentano i costi e richiedono un monitoraggio complesso |

Pronto a ottimizzare la tua lavorazione ad alta temperatura? Presso KINTEK, siamo specializzati nella progettazione e fornitura di forni rotanti su misura per le tue esatte esigenze termiche e operative. Sia che il tuo laboratorio richieda calcinazione estrema (>1600°C) o un riscaldamento costante ed economico, la nostra esperienza nei materiali refrattari, nel controllo preciso della temperatura e nella costruzione durevole garantisce affidabilità ed efficienza.

Progettiamo la soluzione perfetta per i tuoi obiettivi. Contattaci oggi per discutere il tuo progetto e scoprire come le attrezzature da laboratorio di KINTEK possono migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la resa di bio-olio nella pirolisi rapida? Resa elevata, ma la qualità è fondamentale

- Cos'è la teoria della pirolisi? Una guida alla decomposizione termica per soluzioni di rifiuti ed energia

- A quanti gradi viene riscaldato il forno rotante? Svela la chiave della temperatura del tuo processo

- Come funziona la rigenerazione del carbonio? Ripristina le prestazioni del tuo carbone attivo

- Qual è il processo di rigenerazione termica del carbone attivo? Ripristina le prestazioni e riduci i costi

- Qual è la composizione chimica del gas di pirolisi? Una guida ai suoi componenti combustibili variabili

- Cos'è un forno elettrico a forno rotante? Ottenere un riscaldamento uniformemente superiore per i vostri materiali

- A cosa servono i forni rotanti? Ottenere la lavorazione dei materiali ad alta temperatura