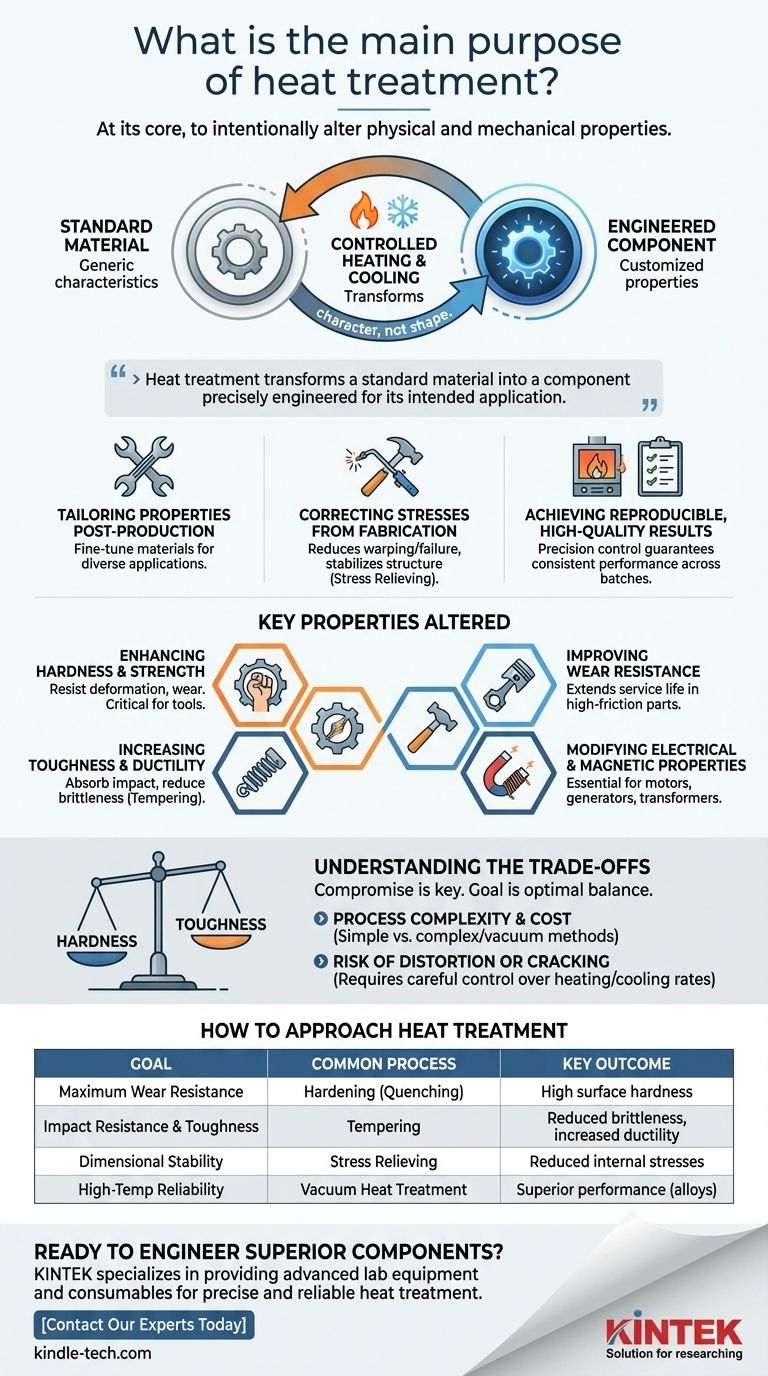

In sintesi, lo scopo principale del trattamento termico è alterare intenzionalmente le proprietà fisiche e meccaniche di un materiale. È un processo altamente controllato di riscaldamento e raffreddamento dei metalli per modificarne la struttura microscopica interna, consentendo agli ingegneri di personalizzare caratteristiche come durezza, resistenza e duttilità per soddisfare specifiche esigenze prestazionali.

Il trattamento termico non riguarda la modifica della forma di un metallo, ma la modifica fondamentale del suo carattere. Trasforma un materiale standard in un componente progettato con precisione per la sua applicazione prevista, sia che richieda estrema durezza, flessibilità o resistenza allo stress.

Perché il trattamento termico è una fase di produzione critica

Il trattamento termico è un processo fondamentale in metallurgia perché consente un livello di personalizzazione del materiale altrimenti impossibile. Permette la creazione di parti che possono resistere ad ambienti operativi esigenti.

Adattamento delle proprietà dei materiali post-produzione

Un singolo tipo di acciaio può essere reso adatto per applicazioni molto diverse attraverso il trattamento termico. Il processo consente di prendere una parte metallica già formata e di affinarne le proprietà per ottenere un equilibrio desiderato di resistenza, tenacità e durata.

Correzione delle sollecitazioni dovute alla fabbricazione

Processi di fabbricazione come saldatura, lavorazione meccanica o formatura a caldo introducono significative sollecitazioni interne in un materiale. Queste sollecitazioni possono portare a deformazioni o a guasti prematuri. Il trattamento termico, in particolare la distensione, rende la struttura interna più stabile, riducendo questi rischi.

Ottenere risultati riproducibili e di alta qualità

Il trattamento termico moderno viene eseguito in forni controllati con precisione che regolano la temperatura e le velocità di raffreddamento. Questa precisione garantisce che ogni componente di un lotto raggiunga esattamente le stesse proprietà, garantendo prestazioni riproducibili e affidabili per parti critiche in settori come l'aerospaziale e l'automotive.

Le principali proprietà alterate dal trattamento termico

L'obiettivo di qualsiasi processo di trattamento termico è modificare una o più proprietà chiave del materiale. Gli obiettivi più comuni rientrano in alcune categorie chiave.

Miglioramento della durezza e della resistenza

Uno degli usi più frequenti del trattamento termico è quello di rendere un materiale più duro e resistente. Ciò aumenta la capacità di un componente di resistere a deformazioni, graffi e usura, il che è fondamentale per utensili, cuscinetti e ingranaggi.

Aumento della tenacità e della duttilità

Sebbene la durezza sia importante, a volte può portare a fragilità. Processi come la tempra vengono utilizzati dopo un trattamento di indurimento per aumentare la tenacità di un materiale – la sua capacità di assorbire gli impatti senza fratturarsi – e la sua duttilità.

Miglioramento della resistenza all'usura

Per i componenti che subiscono un attrito costante, il trattamento termico può essere utilizzato per creare una superficie molto dura e resistente all'usura. Ciò prolunga drasticamente la vita utile delle parti utilizzate nei motori e in altri macchinari.

Modifica delle proprietà elettriche e magnetiche

Oltre alle caratteristiche meccaniche, il trattamento termico può essere utilizzato anche per migliorare la conduttività elettrica o le proprietà magnetiche di un materiale. Ciò è essenziale per i componenti utilizzati nei motori elettrici, nei generatori e nei trasformatori.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma comporta un equilibrio tra proprietà contrastanti. Comprendere questi compromessi è essenziale per prendere decisioni ingegneristiche efficaci.

Il compromesso durezza vs. tenacità

Il compromesso più fondamentale in metallurgia è tra durezza e tenacità. All'aumentare della durezza di un metallo, quasi sempre si riduce la sua tenacità, rendendolo più fragile. L'obiettivo spesso non è massimizzare una proprietà, ma trovare l'equilibrio ottimale per l'applicazione.

Complessità e costi del processo

I trattamenti termici semplici sono di routine ed economici. Tuttavia, per ottenere prestazioni superiori per applicazioni esigenti, come i componenti dei motori nell'aerospaziale, sono necessari processi complessi come il trattamento termico sotto vuoto. Ciò aggiunge costi e complessità significativi alla produzione.

Rischio di distorsione o fessurazione

L'atto stesso di riscaldare e raffreddare un materiale può causarne la deformazione o addirittura la fessurazione se non eseguito correttamente. Il processo richiede un attento controllo delle velocità di riscaldamento, dei tempi di mantenimento e dei metodi di raffreddamento per evitare di danneggiare il componente che si intende migliorare.

Come affrontare il trattamento termico per il tuo obiettivo

La giusta strategia di trattamento termico dipende interamente dal requisito di prestazione finale del componente.

- Se il tuo obiettivo principale è la massima durata e resistenza all'usura: Un processo di indurimento, come la tempra, sarà il tuo punto di partenza per ottenere un'elevata durezza superficiale.

- Se il tuo obiettivo principale è prevenire la frattura sotto impatto: Un processo come la tempra è fondamentale per migliorare la tenacità, anche se riduce leggermente la durezza massima.

- Se il tuo obiettivo principale è la stabilità dimensionale dopo saldatura o lavorazione meccanica: La distensione è essenziale per rimuovere le sollecitazioni interne che potrebbero causare deformazioni nel tempo.

- Se il tuo obiettivo principale è l'affidabilità in ambienti estremi: Sono necessari metodi specializzati come il trattamento termico sotto vuoto per leghe ad alte prestazioni per resistere a calore e stress elevati.

In definitiva, il trattamento termico trasforma un materiale generico in un componente ad alte prestazioni progettato per il suo scopo specifico.

Tabella riassuntiva:

| Obiettivo | Processo di trattamento termico comune | Risultato chiave |

|---|---|---|

| Massima resistenza all'usura | Indurimento (Tempra) | Elevata durezza superficiale |

| Resistenza agli urti e tenacità | Tempra | Ridotta fragilità, maggiore duttilità |

| Stabilità dimensionale | Distensione | Riduzione delle sollecitazioni interne dovute alla fabbricazione |

| Affidabilità ad alta temperatura/ambiente estremo | Trattamento termico sotto vuoto | Prestazioni superiori per leghe aerospaziali/automotive |

Pronto a progettare componenti superiori?

Il trattamento termico è la chiave per sbloccare il pieno potenziale dei tuoi materiali, trasformando parti standard in componenti ad alte prestazioni su misura per la tua specifica applicazione. Sia che tu debba migliorare la resistenza all'usura, aumentare la tenacità o garantire la stabilità dimensionale, il processo giusto è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per un trattamento termico preciso e affidabile. Le nostre soluzioni ti aiutano a ottenere risultati riproducibili e di alta qualità per settori esigenti come l'aerospaziale e l'automotive.

Discutiamo come possiamo supportare i tuoi obiettivi di scienza dei materiali. Contatta i nostri esperti oggi stesso per trovare la soluzione di trattamento termico perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il campo di funzionamento di un forno a muffola? Sblocca la chiave per le tue attività ad alta temperatura

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Quanto diventa calda una fornace a muffola? Sblocca la giusta temperatura per il tuo laboratorio

- Come si controlla la temperatura di un forno a muffola? Una guida al monitoraggio preciso

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni