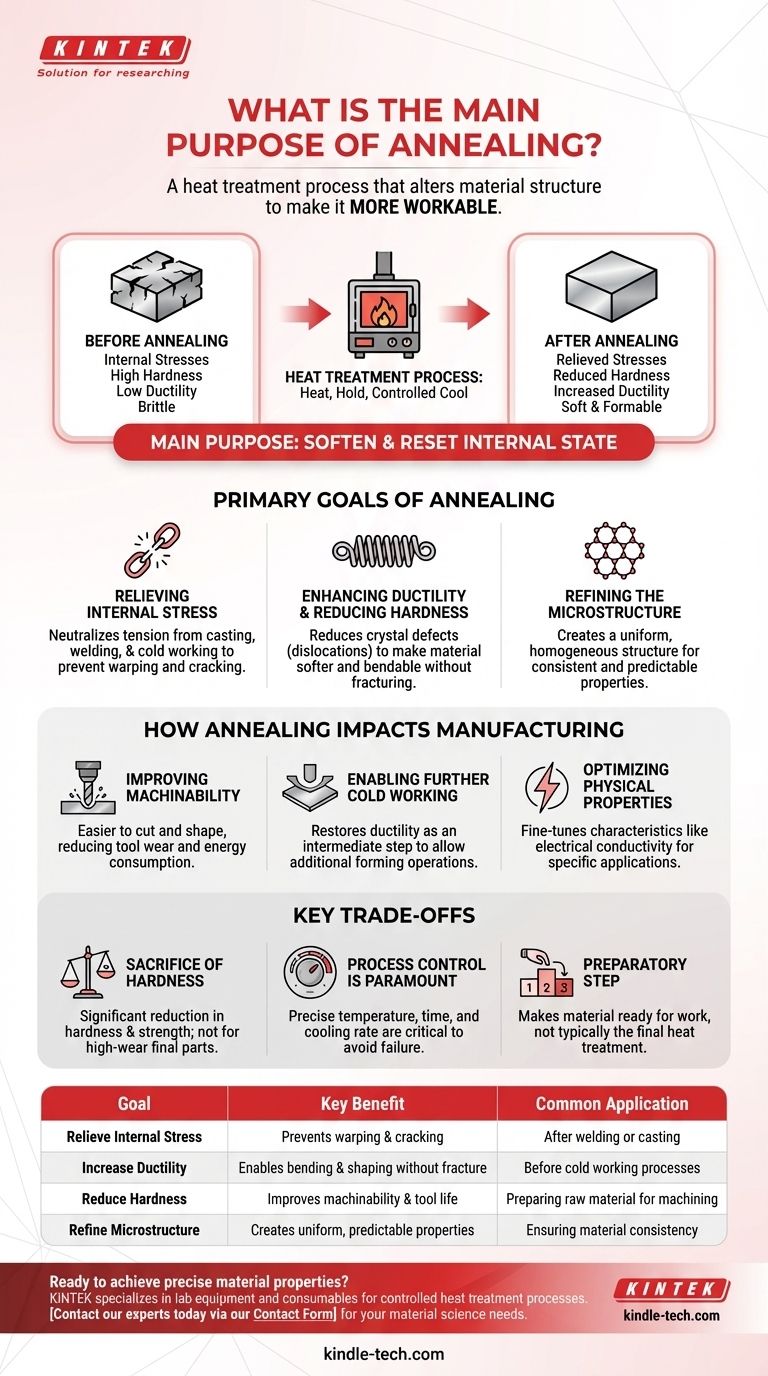

In sostanza, la ricottura è un processo di trattamento termico che altera fondamentalmente la struttura interna di un materiale per renderlo più lavorabile. Lo scopo principale è alleviare le tensioni interne, ridurre la durezza e aumentare la duttilità. Ciò si ottiene riscaldando un materiale a una temperatura specifica, mantenendolo lì per un certo periodo e quindi raffreddandolo a una velocità controllata, rendendolo di fatto più morbido e meno fragile.

Lo scopo centrale della ricottura è ammorbidire un materiale e ripristinare il suo stato interno. Sacrificando la durezza, si ottiene la duttilità e l'alleggerimento delle tensioni necessarie per lavorare, formare o processare ulteriormente il materiale senza causarne il cedimento o la rottura.

Gli obiettivi primari della ricottura

La ricottura non è un singolo processo, ma una strategia utilizzata per raggiungere diversi obiettivi interconnessi. Questi obiettivi ruotano tutti attorno a rendere un materiale più prevedibile e più facile da lavorare.

Alleviare le tensioni interne

I processi di produzione come la fusione, la saldatura e la lavorazione a freddo creano significative tensioni interne all'interno di un materiale.

Queste tensioni nascoste possono causare deformazioni durante le successive lavorazioni o persino crepe spontanee più avanti nella vita del prodotto. La ricottura consente alla struttura cristallina del materiale di rilassarsi, neutralizzando questa tensione interna.

Migliorare la duttilità e ridurre la durezza

La duttilità è la capacità di un materiale di piegarsi o allungarsi senza fratturarsi. La ricottura aumenta la duttilità riducendo la densità dei difetti della struttura cristallina chiamati dislocazioni.

Questa riduzione delle dislocazioni è anche ciò che rende il materiale più morbido e meno fragile, rendendolo molto più adatto per le operazioni di formatura.

Raffinamento della microstruttura

Il processo aiuta a produrre una struttura interna più uniforme e omogenea.

Questo raffinamento porta a proprietà meccaniche e fisiche più consistenti e prevedibili in tutto il pezzo, eliminando i punti deboli e garantendo l'affidabilità.

Come la ricottura influisce sulla produzione

In senso pratico, la ricottura è uno strumento utilizzato per risolvere comuni sfide di produzione, rendendo i processi più efficienti e affidabili.

Migliorare la lavorabilità

Un materiale più morbido e meno stressato è significativamente più facile da tagliare, forare e modellare. Questa migliore lavorabilità riduce l'usura degli utensili da taglio, diminuisce il consumo energetico e spesso si traduce in una migliore finitura superficiale finale.

Consentire ulteriori lavorazioni a freddo

Processi come lo stampaggio, la trafilatura o la piegatura induriscono un materiale attraverso un fenomeno noto come incrudimento. Man mano che il materiale diventa più duro, diventa anche più fragile.

La ricottura viene spesso utilizzata come fase intermedia per "resettare" questo effetto. Ripristina la duttilità, consentendo ulteriori operazioni di formatura che altrimenti causerebbero la rottura del materiale.

Ottimizzazione delle proprietà fisiche

Oltre alle caratteristiche puramente meccaniche, la ricottura può essere messa a punto per migliorare altre caratteristiche. Per alcuni materiali, viene utilizzata per migliorare la conduttività elettrica o altre proprietà fisiche specifiche richieste per l'applicazione finale.

Comprendere i compromessi chiave

Sebbene incredibilmente utile, la ricottura è un processo di compromesso strategico. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Il necessario sacrificio della durezza

Il principale compromesso della ricottura è una significativa riduzione della durezza e della resistenza. Un componente ricotto è morbido e generalmente non è adatto per applicazioni ad alta usura o ad alto stress senza successivi trattamenti di indurimento come la tempra e il rinvenimento.

Il controllo del processo è fondamentale

L'efficacia della ricottura dipende interamente dal controllo preciso della temperatura di riscaldamento, del tempo di mantenimento e della velocità di raffreddamento. Parametri errati possono non alleviare lo stress, causare una crescita indesiderata del grano o altrimenti degradare le proprietà del materiale.

È un passaggio preparatorio, non di finitura

È fondamentale considerare la ricottura come un processo preparatorio o intermedio. Rende il materiale pronto per il lavoro successivo, ma non è tipicamente il trattamento termico finale per parti che richiedono un'elevata resistenza finale.

Fare la scelta giusta per il tuo obiettivo

La specifica di una fase di ricottura dipende interamente dallo stato iniziale del materiale e dal risultato di produzione desiderato.

- Se il tuo obiettivo principale è preparare un materiale per lavorazioni estese: Ricuoci il materiale grezzo per ridurre l'usura degli utensili e prevenire la deformazione indotta dallo stress durante il processo.

- Se il tuo obiettivo principale è formare una forma complessa tramite lavorazione a freddo: Utilizza la ricottura tra le fasi di formatura per ripristinare la duttilità e prevenire il cedimento del materiale.

- Se il tuo obiettivo principale è garantire la stabilità a lungo termine di un pezzo di precisione: Ricuoci il componente dopo le fasi di fabbricazione come la saldatura per alleviare le tensioni che potrebbero causare future distorsioni.

Applicando strategicamente la ricottura, si ottiene un controllo preciso sullo stato interno di un materiale, garantendone l'affidabilità in ogni fase della produzione e nel suo servizio finale.

Tabella riassuntiva:

| Obiettivo primario | Vantaggio chiave | Applicazione comune |

|---|---|---|

| Alleviare le tensioni interne | Previene deformazioni e crepe | Dopo saldatura o fusione |

| Aumentare la duttilità | Consente piegatura e modellatura senza frattura | Prima dei processi di lavorazione a freddo |

| Ridurre la durezza | Migliora la lavorabilità e la durata dell'utensile | Preparazione del materiale grezzo per la lavorazione |

| Raffinare la microstruttura | Crea proprietà uniformi e prevedibili | Garantire la consistenza e l'affidabilità del materiale |

Pronto a ottenere proprietà dei materiali precise per il tuo laboratorio o linea di produzione?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo necessari per processi di trattamento termico controllati come la ricottura. Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano ad alleviare le tensioni interne, migliorare la lavorabilità dei materiali e garantire risultati consistenti.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come possiamo supportare le tue specifiche esigenze di scienza dei materiali e di laboratorio.

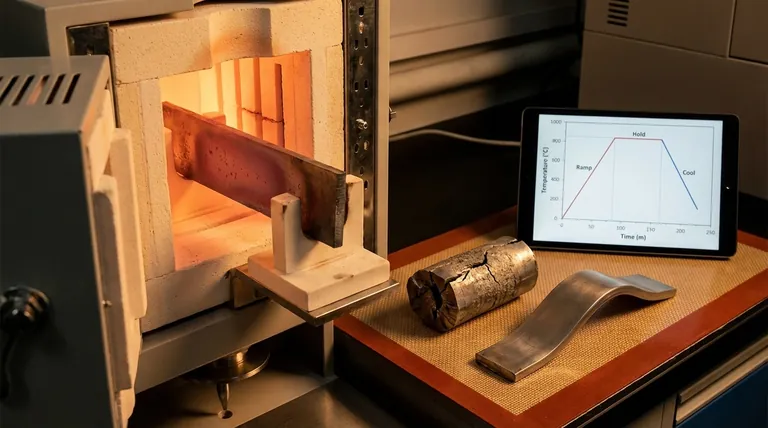

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia