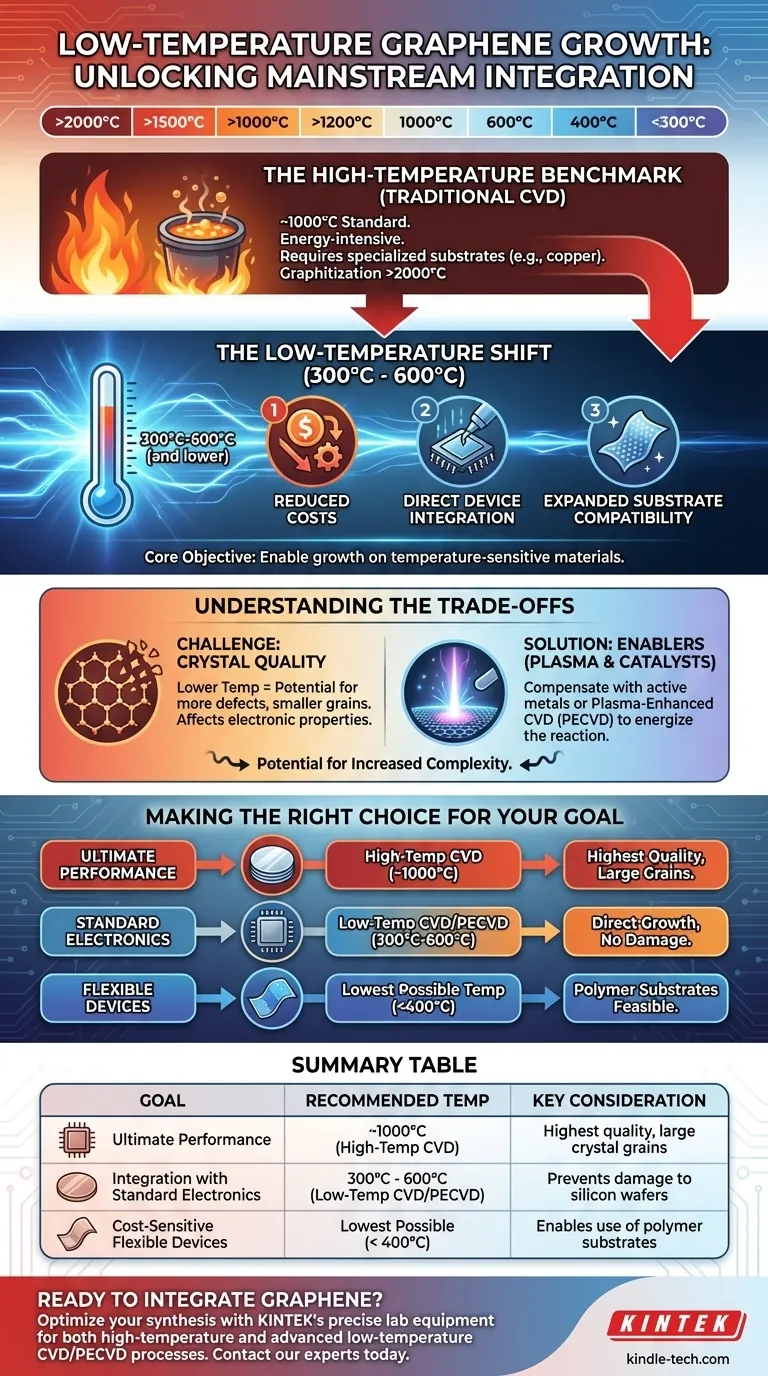

Nel contesto della scienza dei materiali moderna, la crescita del grafene a "bassa temperatura" si riferisce a qualsiasi processo di sintesi che opera significativamente al di sotto dello standard convenzionale di ~1000°C. Tecniche avanzate hanno dimostrato con successo la crescita a temperature che vanno da 300°C a 600°C e, in alcuni contesti di ricerca, anche inferiori.

L'obiettivo principale di abbassare la temperatura di crescita del grafene è ridurre il consumo energetico e consentire la sua sintesi diretta su substrati sensibili alla temperatura, come quelli utilizzati nell'elettronica di consumo. Questo cambiamento strategico sposta il grafene da materiale specializzato a materiale che può essere integrato nei processi di produzione tradizionali.

Il punto di riferimento dell'alta temperatura

Per apprezzare il significato della crescita a bassa temperatura, è essenziale comprendere il tradizionale panorama ad alta temperatura dei materiali a base di carbonio. Questo contesto inquadra l'intera sfida.

Grafitizzazione tradizionale

La conversione del carbonio amorfo in grafite cristallina, un processo noto come grafitizzazione, richiede storicamente temperature estreme, spesso superiori a 2000°C. Questo stabilisce un precedente per l'elevata energia termica necessaria per formare strutture di carbonio ordinate.

CVD standard del grafene

Lo standard aureo per la produzione di grafene di alta qualità e di grandi dimensioni è la Deposizione Chimica da Vapore (CVD) su un catalizzatore di rame. Questo metodo ben consolidato opera tipicamente a circa 1000°C, una temperatura che fonde molti materiali comuni e richiede attrezzature specializzate e costose.

Perché perseguire temperature più basse?

La spinta a ridurre la temperatura di sintesi non è meramente un esercizio accademico. È un passo fondamentale per sbloccare il potenziale commerciale del grafene per un'ampia gamma di applicazioni.

Riduzione dei costi di produzione

Temperature elevate equivalgono a un elevato consumo energetico. Secondo i riferimenti forniti, abbassare il budget termico del processo di crescita riduce direttamente i costi operativi, rendendo la produzione di grafene più economicamente sostenibile su larga scala.

Abilitazione dell'integrazione diretta nei dispositivi

Forse il vantaggio più significativo è la compatibilità. I componenti elettronici standard, come un wafer di silicio finito con circuiti integrati, non possono sopportare 1000°C. La crescita a bassa temperatura consente di sintetizzare il grafene direttamente su questi substrati funzionali, eliminando un processo di trasferimento complesso e potenzialmente dannoso.

Espansione della compatibilità dei substrati

Oltre all'elettronica, molte applicazioni promettenti del grafene coinvolgono polimeri flessibili, plastiche o vetro. Questi materiali verrebbero distrutti alle temperature CVD convenzionali. Un processo a bassa temperatura rende fattibili queste applicazioni innovative.

Comprendere i compromessi

La riduzione della temperatura di crescita introduce una nuova serie di sfide ingegneristiche. Questo non è un semplice miglioramento, ma un equilibrio di fattori contrastanti.

La sfida della qualità del cristallo

L'energia termica è cruciale per aiutare gli atomi di carbonio a disporsi nel perfetto reticolo esagonale del grafene. L'abbassamento della temperatura può comportare una maggiore densità di difetti, dimensioni dei grani cristallini più piccole e impurità, che possono degradare le eccezionali proprietà elettroniche e meccaniche del materiale.

Il ruolo critico dei catalizzatori e del plasma

Per compensare la mancanza di energia termica, i metodi a bassa temperatura spesso si basano su tecniche più avanzate. Ciò può comportare l'uso di catalizzatori metallici altamente attivi o l'impiego della CVD assistita da plasma (PECVD), che utilizza un gas energizzato per facilitare la reazione senza calore estremo.

Potenziale di maggiore complessità

Sebbene la temperatura sia più bassa, il processo complessivo può diventare più complesso. Il controllo di un plasma stabile o lo sviluppo di nuovi catalizzatori possono richiedere attrezzature più sofisticate e controlli di processo più rigorosi, compensando potenzialmente parte dei risparmi iniziali sui costi energetici.

Fare la scelta giusta per il tuo obiettivo

La temperatura di crescita ideale non è un singolo numero; è definita dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la massima performance elettronica per la ricerca: la CVD ad alta temperatura (~1000°C) rimane il punto di riferimento per la produzione del grafene più incontaminato e privo di difetti.

- Se il tuo obiettivo principale è l'integrazione con l'elettronica standard: i processi a bassa temperatura (300°C - 600°C) sono essenziali per la crescita diretta su wafer di silicio senza danneggiare i componenti esistenti.

- Se il tuo obiettivo principale sono i dispositivi flessibili sensibili ai costi: sono necessarie le temperature di processo più basse possibili per utilizzare substrati polimerici, anche se ciò richiede di accettare un modesto compromesso nella qualità del materiale.

In definitiva, la scelta della giusta temperatura di crescita è una decisione strategica che allinea i limiti fisici dei tuoi materiali con i requisiti di performance e costo dell'applicazione finale.

Tabella riassuntiva:

| Obiettivo | Temperatura di crescita raccomandata | Considerazione chiave |

|---|---|---|

| Massima performance elettronica | ~1000°C (CVD ad alta temperatura) | Massima qualità, grandi grani cristallini |

| Integrazione con l'elettronica standard | 300°C - 600°C (CVD a bassa temperatura/PECVD) | Previene danni ai wafer di silicio |

| Dispositivi flessibili sensibili ai costi | Il più basso possibile (< 400°C) | Consente l'uso di substrati polimerici |

Pronto a integrare il grafene nel tuo processo di produzione? La scelta della temperatura di crescita è fondamentale per bilanciare qualità del materiale, costi e compatibilità del substrato. In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari sia per i processi CVD/PECVD ad alta temperatura che per quelli avanzati a bassa temperatura. Sia che tu stia sviluppando elettronica di prossima generazione o dispositivi flessibili, la nostra esperienza può aiutarti a ottimizzare la tua sintesi di grafene. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli specifici obiettivi di ricerca e produzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD