In breve, un forno a induzione è uno strumento potente utilizzato per la fusione e il riscaldamento di materiali elettricamente conduttivi, in particolare metalli come acciaio, ferro, rame e alluminio. Funziona sul principio dell'induzione elettromagnetica, generando calore direttamente all'interno del materiale stesso anziché affidarsi a una fonte di calore esterna. Questo metodo si traduce in un riscaldamento rapido, efficiente e altamente uniforme.

Il vero valore di un forno a induzione non risiede solo in ciò che fa – riscaldare e fondere i metalli – ma in come lo fa: generando calore direttamente all'interno del materiale per una velocità, un controllo e un'uniformità compositiva senza pari.

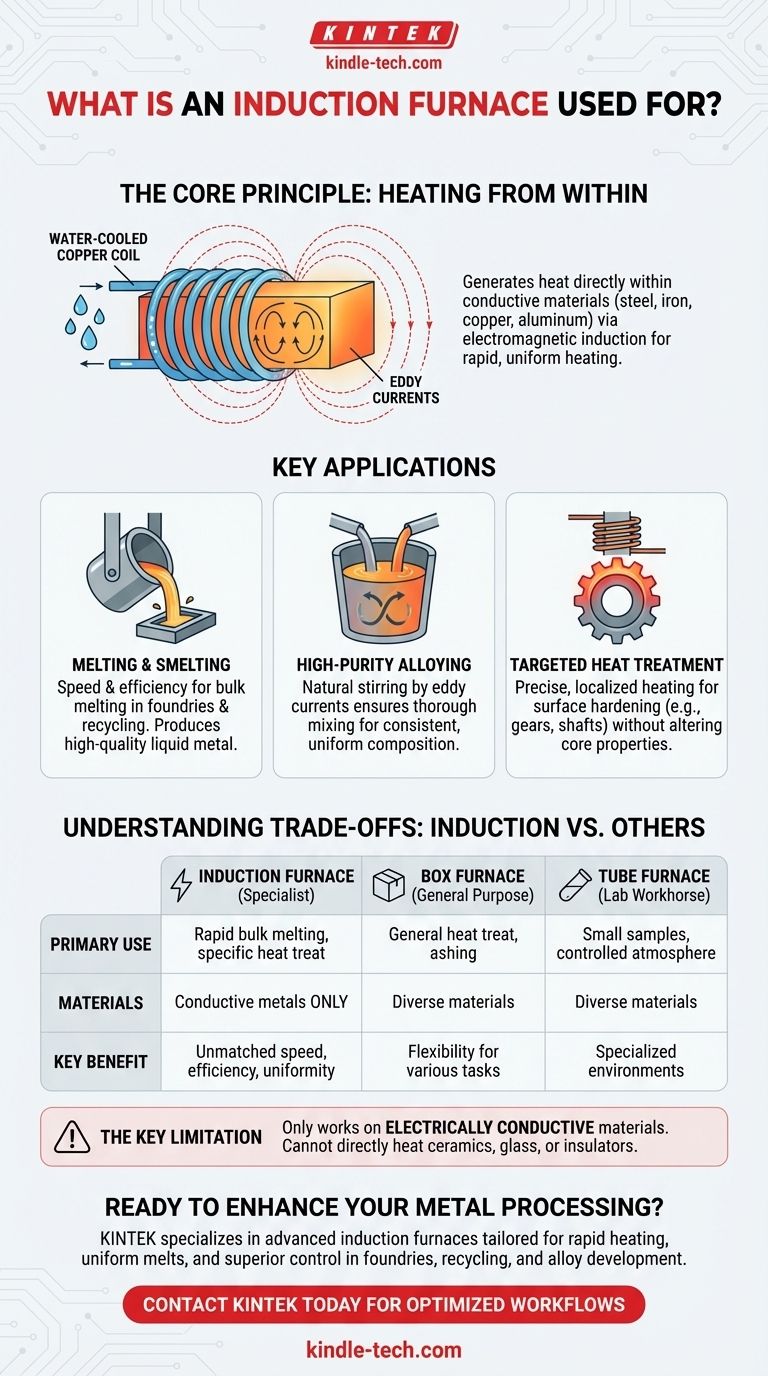

Il Principio Fondamentale: Riscaldamento dall'Interno

Le capacità uniche del forno a induzione derivano direttamente dal suo metodo di riscaldamento. Comprendere questo principio è fondamentale per capirne le applicazioni.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua, chiamata induttore, per generare un potente campo magnetico alternato. Quando un materiale conduttivo viene posto all'interno di questo campo, esso induce correnti elettriche vorticose all'interno del materiale, note come correnti parassite. La resistenza naturale del materiale a queste correnti genera un calore immenso e immediato.

Il Risultato: Velocità e Purezza

Poiché il calore è generato all'interno del materiale, il processo è incredibilmente veloce ed efficiente. Non è necessario riscaldare una camera o attendere che il calore si trasferisca da un elemento esterno. Questo riscaldamento diretto agita anche il metallo fuso, garantendo una temperatura uniforme e una composizione chimica omogenea in tutta la fusione.

Principali Applicazioni dei Forni a Induzione

Mentre altri forni possono eseguire trattamenti termici, il forno a induzione eccelle in compiti che richiedono velocità, fusione di grandi quantità e alta purezza.

Fusione e Smelting

Questa è l'applicazione principale per i forni a induzione, specialmente nelle fonderie e negli impianti di riciclo dei metalli. La loro velocità ed efficienza li rendono ideali per la fusione di rottami metallici e la produzione di metallo liquido di alta qualità per la colata.

Leghe ad Alta Purezza

Per le industrie che richiedono leghe metalliche precise, il forno a induzione è uno strumento critico. L'azione di agitazione naturale causata dalle correnti parassite assicura che gli elementi leganti siano miscelati accuratamente, risultando in un prodotto finale consistente e di alta qualità.

Trattamento Termico Mirato

Mentre i forni a muffola sono utilizzati per il trattamento termico generale, un forno a induzione può essere utilizzato per processi altamente mirati. Progettando una bobina induttrice specifica, il calore può essere applicato a un'area molto precisa di un pezzo metallico, rendendolo perfetto per compiti come la tempra superficiale di ingranaggi o alberi senza alterare le proprietà del nucleo del componente.

Comprendere i Compromessi: Induzione vs. Altri Forni

La scelta del forno giusto dipende interamente dal materiale e dal processo. Il forno a induzione è uno specialista, non un generalista.

Forno a Induzione vs. Forno a Tubo

Un forno a tubo è un cavallo di battaglia da laboratorio progettato per la versatilità. Eccelle nella lavorazione di piccoli campioni in atmosfere controllate per un'ampia varietà di compiti come ricottura, sinterizzazione e rivestimento. Non è progettato per la fusione di grandi quantità.

Forno a Induzione vs. Forno a Muffola

Un forno a muffola, o forno a camera, è uno strumento generico per laboratori e officine. Riscalda l'intera camera, che a sua volta riscalda il pezzo. È ideale per il trattamento termico di piccole parti in acciaio, la calcinazione di materiali per analisi o la sinterizzazione di ceramiche, ma è molto più lento e meno efficiente per la fusione di metalli rispetto a un forno a induzione.

La Limitazione Chiave: Dipendenza dal Materiale

Il compromesso più significativo è che un forno a induzione funziona solo su materiali elettricamente conduttivi. Non può riscaldare direttamente ceramiche, vetro o altri isolanti, il che ne limita l'applicazione rispetto ai più versatili forni a muffola o a tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia appropriata, è necessario allineare il metodo di riscaldamento del forno con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la fusione rapida di grandi quantità di metallo: Il forno a induzione è la scelta superiore per la sua velocità, efficienza e qualità di fusione ineguagliabili.

- Se il tuo obiettivo principale è il trattamento termico generico o l'analisi di laboratorio di diversi materiali: Un forno a muffola offre la flessibilità necessaria per compiti come ricottura, tempra e calcinazione.

- Se il tuo obiettivo principale è la ricerca che coinvolge piccoli campioni o atmosfere controllate: Un forno a tubo fornisce l'ambiente specializzato richiesto per processi come la calcinazione o il degassaggio.

La scelta del forno giusto inizia con la comprensione di come il suo metodo di riscaldamento si allinea con il tuo materiale e il risultato desiderato.

Tabella Riepilogativa:

| Applicazione | Uso Primario | Beneficio Chiave |

|---|---|---|

| Fusione e Smelting | Fusione di grandi quantità di metallo nelle fonderie | Alta velocità ed efficienza |

| Leghe ad Alta Purezza | Creazione di leghe metalliche precise | Composizione e miscelazione uniformi |

| Trattamento Termico Mirato | Tempra superficiale dei componenti | Riscaldamento preciso e localizzato |

Pronto a migliorare la tua lavorazione dei metalli con precisione ed efficienza?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni a induzione su misura per le tue esigenze specifiche. Che tu sia nel riciclo dei metalli, nelle operazioni di fonderia o nello sviluppo di leghe ad alta purezza, le nostre soluzioni offrono riscaldamento rapido, fusioni uniformi e controllo superiore.

Contattaci oggi per discutere come i nostri forni a induzione possono ottimizzare il tuo flusso di lavoro e fornire risultati consistenti e di alta qualità per il tuo laboratorio o impianto di produzione.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.