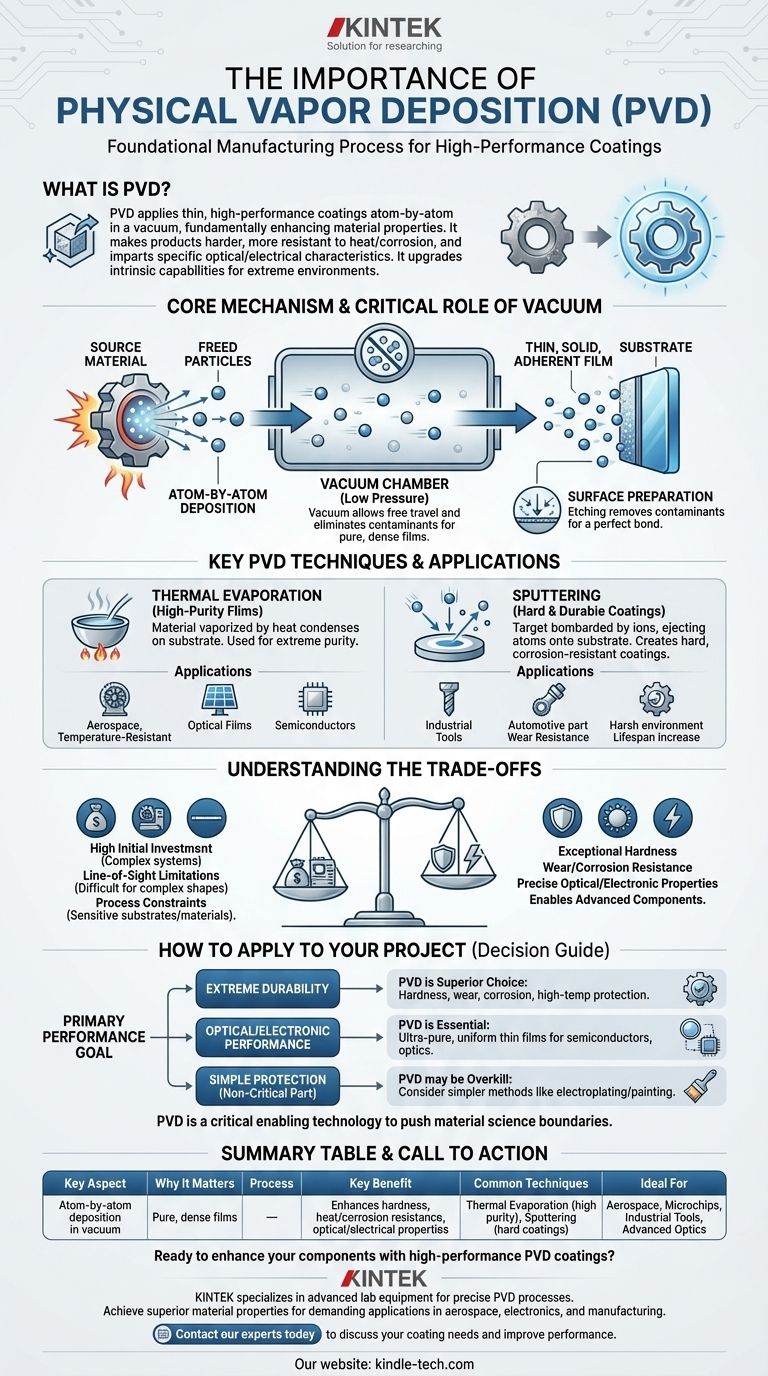

In breve, la deposizione fisica da vapore (PVD) è importante perché è un processo di produzione fondamentale per l'applicazione di rivestimenti sottili e ad alte prestazioni che migliorano in modo sostanziale le proprietà di un materiale. Depositando film atomo per atomo in un vuoto, il PVD può rendere i prodotti più duri, più resistenti al calore e alla corrosione, o conferire loro caratteristiche ottiche o elettriche specifiche che altrimenti sarebbero irraggiungibili.

Il vero significato del PVD non è solo nell'applicazione di un rivestimento, ma nell'aggiornamento delle capacità intrinseche di un materiale. Permette la creazione di componenti avanzati, dalle turbine dei motori a reazione ai microchip, che possono funzionare e sopravvivere in ambienti estremi.

Come il PVD altera fondamentalmente la superficie di un materiale

Per comprendere l'importanza del PVD, è necessario prima comprenderne il meccanismo centrale. Non è come dipingere; è un processo di costruzione di un nuovo strato superficiale molecola per molecola.

Il Principio Fondamentale: Deposizione Atomo per Atomo

Il processo inizia posizionando un materiale sorgente (il rivestimento desiderato) in un ambiente energetico all'interno di una camera a vuoto. Questa energia, spesso proveniente dal calore o dal bombardamento ionico, fa sì che singoli atomi o molecole "sfuggano" dalla superficie del materiale sorgente.

Queste particelle liberate viaggiano quindi attraverso il vuoto e colpiscono un oggetto bersaglio, noto come substrato. All'impatto con il substrato più freddo, le particelle si condensano e formano un film sottile, solido e altamente aderente.

Il Ruolo Critico del Vuoto

L'intero processo deve avvenire in un vuoto a bassa pressione per due ragioni critiche. In primo luogo, assicura che non ci siano altre molecole di gas con cui collidere, consentendo alle particelle di rivestimento di viaggiare liberamente e direttamente dalla sorgente al substrato.

In secondo luogo, il vuoto elimina i contaminanti presenti nell'aria. Questo ambiente incontaminato è essenziale per creare un film puro e denso e ottenere un forte legame tra il rivestimento e il substrato.

Garantire un Legame Perfetto: Preparazione della Superficie

Affinché il rivestimento svolga la sua funzione, deve aderire perfettamente. Prima dell'inizio della deposizione, viene spesso utilizzato un processo di incisione sulla superficie del substrato.

Questo passaggio di pre-trattamento utilizza ioni per pulire la superficie, rimuovendo ossidi e contaminanti microscopici. Ciò assicura che il film depositato si leghi direttamente al materiale di base, massimizzando l'adesione e la durabilità complessiva.

Tecniche PVD Chiave e Loro Applicazioni

Diversi metodi PVD sono adatti a diversi risultati. I due più comuni sono l'evaporazione termica e lo sputtering, ciascuno con distinte applicazioni industriali.

Evaporazione Termica per Film ad Alta Purezza

L'evaporazione termica comporta il riscaldamento di un materiale fino a quando non vaporizza. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato.

Questa tecnica è cruciale per applicazioni che richiedono alta purezza. Le aziende aerospaziali la utilizzano per applicare rivestimenti densi e resistenti alla temperatura a componenti come le pale delle turbine, consentendo loro di resistere a calori operativi estremi. Viene anche utilizzata per creare film ottici precisi per pannelli solari e semiconduttori.

Sputtering per Rivestimenti Duri e Durevoli

Lo sputtering è un processo più energico. Qui, un bersaglio del materiale di rivestimento viene bombardato con ioni ad alta energia, che staccano fisicamente atomi dal bersaglio. Questi atomi espulsi si depositano quindi sul substrato.

Questo metodo eccelle nella creazione di rivestimenti eccezionalmente duri e resistenti alla corrosione. È lo standard per la protezione di utensili industriali, punte da trapano e altri componenti utilizzati in ambienti difficili, aumentando drasticamente la loro durata e le loro prestazioni.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Riconoscerne i limiti è fondamentale per utilizzarlo in modo efficace.

Elevato Investimento Iniziale

I sistemi PVD richiedono camere a vuoto, sorgenti ad alta energia e controlli precisi. Ciò rende l'attrezzatura complessa e costosa, rappresentando un investimento di capitale significativo rispetto a metodi di rivestimento più semplici.

Limitazioni della Linea di Vista

Nella maggior parte dei processi PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questa natura a linea di vista può rendere difficile rivestire uniformemente forme tridimensionali complesse con superfici nascoste o cavità profonde.

Vincoli di Processo e Materiale

Le alte temperature o il bombardamento ionico coinvolti nel PVD possono danneggiare substrati sensibili. Inoltre, non tutti i materiali possono essere efficacemente vaporizzati o spruzzati, limitando le opzioni di rivestimento disponibili per determinate applicazioni.

Come Applicare Questo al Tuo Progetto

La tua scelta di utilizzare il PVD dovrebbe essere guidata interamente dal tuo obiettivo di prestazione primario.

- Se il tuo obiettivo principale è la durabilità estrema: Il PVD è la scelta superiore per creare rivestimenti che offrono eccezionale durezza, resistenza all'usura e protezione contro la corrosione e le alte temperature.

- Se il tuo obiettivo principale è la prestazione ottica o elettronica: Il PVD è essenziale per depositare i film sottili ultra-puri, uniformi e precisi richiesti per semiconduttori, celle solari e ottiche avanzate.

- Se il tuo obiettivo principale è la semplice protezione dalla corrosione su una parte non critica: Il PVD potrebbe essere eccessivo; metodi più semplici e meno costosi come l'elettrodeposizione o la verniciatura potrebbero essere più convenienti.

In definitiva, la deposizione fisica da vapore è una tecnologia abilitante critica che consente agli ingegneri di spingere i confini della scienza dei materiali.

Tabella riassuntiva:

| Aspetto Chiave | Perché è Importante |

|---|---|

| Processo | Deposizione atomo per atomo in un vuoto per film puri e densi. |

| Beneficio Chiave | Migliora la durezza, la resistenza al calore/corrosione e le proprietà ottiche/elettriche. |

| Tecniche Comuni | Evaporazione Termica (alta purezza), Sputtering (rivestimenti duri). |

| Ideale Per | Componenti aerospaziali, microchip, utensili industriali e ottiche avanzate. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Le nostre soluzioni ti aiutano a ottenere proprietà dei materiali superiori per applicazioni esigenti nell'aeronautica, nell'elettronica e nella produzione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di rivestimento e migliorare le prestazioni e la durabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura