Il controllo della crescita dei grani durante la sinterizzazione delle ceramiche è fondamentale perché la dimensione finale dei grani è una delle leve più potenti per determinare le proprietà meccaniche, ottiche ed elettriche di un materiale. Una crescita incontrollata porta a una microstruttura grossolana e spesso difettosa che compromette gravemente le prestazioni, in particolare la resistenza e la tenacità. Gestendo la dimensione dei grani, si progetta direttamente le proprietà finali del componente ceramico.

La sinterizzazione presenta un conflitto fondamentale: l'energia termica necessaria per fondere le particelle e eliminare la porosità spinge anche i grani a crescere di dimensioni. La sfida principale è raggiungere la piena densificazione e contemporaneamente sopprimere la crescita dei grani, poiché una crescita incontrollata può intrappolare i pori e degradare le proprietà prima ancora che il pezzo sia completamente denso.

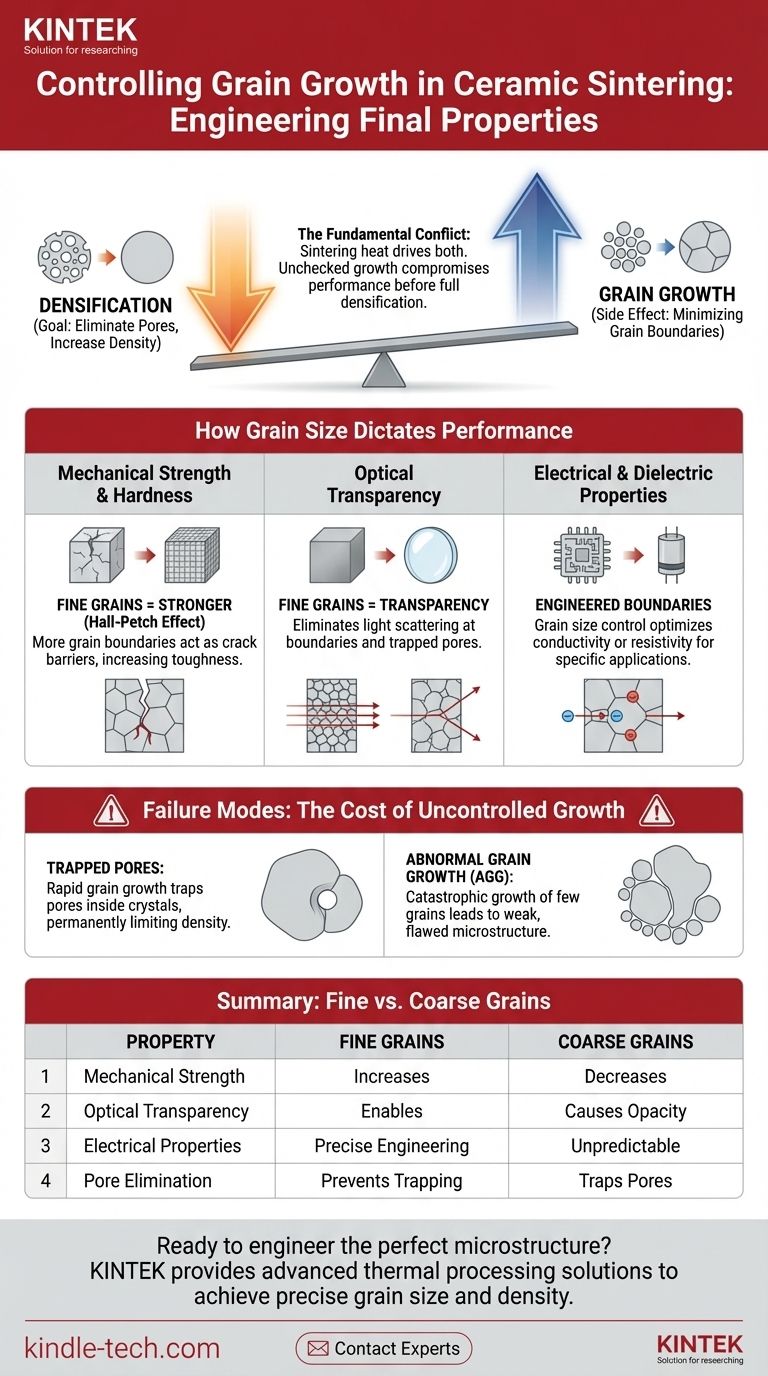

L'Obiettivo Fondamentale: Densificazione vs. Crescita dei Grani

Per comprendere l'importanza del controllo, è necessario prima comprendere i due meccanismi concorrenti al centro della sinterizzazione.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che converte un compatto di polvere poroso in un oggetto solido e denso. Il calore viene applicato al di sotto del punto di fusione del materiale, attivando la diffusione atomica che fonde insieme le singole particelle.

La Spinta alla Densificazione

L'obiettivo primario della sinterizzazione è eliminare gli spazi vuoti (pori) tra le particelle di polvere iniziali. Il sistema è spinto a ridurre la sua elevata energia superficiale sostituendo le interfacce solido-vapore (superfici dei pori) con interfacce solido-solido a energia inferiore (bordi di grano). Questo processo riduce il volume del pezzo e aumenta la sua densità.

L'Inevitabile Effetto Collaterale: Crescita dei Grani

Contemporaneamente, il sistema cerca anche di ridurre la sua energia minimizzando l'area totale dei suoi bordi di grano. Ciò avviene quando i grani più grandi consumano i grani adiacenti più piccoli. Questo processo, noto come crescita dei grani o coarsening, è guidato dalla stessa energia termica che consente la densificazione.

Come la Dimensione dei Grani Determina le Prestazioni della Ceramica

La microstruttura finale, e in particolare la dimensione media dei grani, ha un impatto diretto e prevedibile sulle proprietà più critiche del materiale.

Resistenza Meccanica e Durezza

Questa è la relazione più critica per le ceramiche strutturali. La resistenza di una ceramica è governata dall'effetto Hall-Petch, che afferma che resistenza e durezza aumentano al diminuire della dimensione dei grani.

I grani più piccoli creano più bordi di grano. Questi bordi agiscono come barriere, impedendo il movimento delle dislocazioni e rendendo molto più difficile la propagazione delle crepe attraverso il materiale. Una ceramica a grana fine costringe una crepa a cambiare direzione costantemente, dissipando energia e aumentando la tenacità.

Trasparenza Ottica

Per le ceramiche trasparenti come i mezzi attivi laser YAG o le finestre in zaffiro, i bordi di grano sono disastrosi. Ogni bordo agisce come un centro di diffusione per la luce, rendendo il materiale traslucido o opaco.

Per ottenere la trasparenza, è necessario eliminare tutte le fonti di diffusione. Ciò significa raggiungere la piena densità (nessun poro) e avere o nessun bordo di grano (un singolo cristallo) o grani così piccoli e uniformi che il loro effetto di diffusione sia trascurabile. La crescita incontrollata dei grani rende la trasparenza impossibile.

Proprietà Elettriche e Dielettriche

I bordi di grano possono influenzare significativamente il comportamento elettrico. In molti ossidi, agiscono come barriere resistive, impedendo il flusso di ioni o elettroni e abbassando la conduttività complessiva.

Al contrario, questo effetto può essere ingegnerizzato. In alcuni materiali per condensatori, vengono utilizzati droganti per creare bordi di grano altamente resistivi e grani altamente conduttivi. Questa struttura (un condensatore a strato limite) si traduce in una costante dielettrica effettiva estremamente elevata. Il controllo della dimensione dei grani è fondamentale per ottimizzare questo effetto.

Comprendere i Compromessi e le Modalità di Fallimento

La spinta alla densificazione può facilmente portare a fallimenti microstrutturali se la crescita dei grani non viene gestita correttamente.

Il Problema dei Pori Intrappolati

Una modalità di fallimento catastrofica si verifica quando i bordi di grano si muovono molto più velocemente di quanto i pori possano essere eliminati. Un grano in rapida crescita può superare un poro, intrappolandolo all'interno del reticolo cristallino.

Una volta che un poro è intrappolato all'interno di un grano, è quasi impossibile rimuoverlo. Ciò limita permanentemente la densità finale della ceramica, creando un componente debole e difettoso indipendentemente da quanto a lungo si continui a sinterizzarlo.

Crescita Anomala dei Grani (AGG)

In determinate condizioni, un piccolo numero di grani può crescere in modo catastroficamente grande a spese dei loro vicini, un fenomeno chiamato Crescita Anomala o Esagerata dei Grani (AGG).

Ciò porta a una microstruttura bimodale e non uniforme con terribili proprietà meccaniche. I grani grandi forniscono percorsi facili per la propagazione delle crepe, riducendo drasticamente la resistenza e l'affidabilità del materiale.

Il Costo del Controllo

Il controllo della crescita dei grani spesso comporta compromessi. L'uso di temperature di sinterizzazione più basse per rallentare la crescita richiede tempi di lavorazione significativamente più lunghi, aumentando i costi energetici. L'uso di droganti chimici per bloccare i bordi di grano può talvolta influenzare altre proprietà desiderate del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La strategia di sinterizzazione ideale dipende interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica e durezza: Dai priorità all'ottenimento della dimensione dei grani più piccola possibile e uniforme, utilizzando inibitori della crescita dei grani e metodi di sinterizzazione avanzati e rapidi.

- Se il tuo obiettivo principale è la trasparenza ottica: Il tuo obiettivo è eliminare tutti i centri di diffusione, il che significa che devi prevenire l'intrappolamento dei pori a tutti i costi, spesso attraverso polveri di elevata purezza e cicli di sinterizzazione multistadio.

- Se il tuo obiettivo principale è una specifica proprietà elettrica: Devi controllare attentamente sia la dimensione dei grani che la chimica del bordo di grano, spesso attraverso l'aggiunta precisa di droganti.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di un pezzo denso: Ottimizza un ciclo di sinterizzazione convenzionale a stadio singolo per raggiungere la densità target senza indurre una crescita anomala dei grani, accettando una dimensione finale dei grani moderata.

In definitiva, padroneggiare l'interazione tra densificazione e crescita dei grani è ciò che trasforma una semplice polvere in un materiale ingegnerizzato ad alte prestazioni.

Tabella Riepilogativa:

| Proprietà | Effetto dei Grani Fini | Effetto dei Grani Grossolani |

|---|---|---|

| Resistenza Meccanica | Aumenta (Effetto Hall-Petch) | Diminuisce significativamente |

| Trasparenza Ottica | Consente la trasparenza (riduce la diffusione) | Causa opacità o traslucenza |

| Proprietà Elettriche | Consente una precisa ingegnerizzazione dei bordi | Porta a un comportamento imprevedibile |

| Eliminazione dei Pori | Previene l'intrappolamento dei pori, favorisce la piena densificazione | Intrappola i pori, limita la densità finale |

Pronto a progettare la microstruttura perfetta per i tuoi componenti ceramici?

Il controllo della crescita dei grani è un equilibrio delicato che richiede l'attrezzatura e l'esperienza giuste. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per la lavorazione termica di precisione e la ricerca sui materiali.

Sia che tu stia sviluppando ceramiche strutturali ad alta resistenza, componenti ottici trasparenti o materiali elettronici specializzati, le nostre soluzioni possono aiutarti a raggiungere la dimensione dei grani e la densità esatte che la tua applicazione richiede.

Contatta i nostri esperti oggi per discutere come possiamo supportare il tuo processo di sinterizzazione e aiutarti a sbloccare il pieno potenziale dei tuoi materiali ceramici.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è l'impostazione del forno a muffola? Una guida passo passo per un funzionamento sicuro e preciso

- Qual è il materiale interno del forno a muffola? Scopri il nucleo refrattario per la precisione ad alta temperatura

- A quale temperatura è sicuro aprire un forno a muffola? Una guida per prevenire lesioni e danni alle apparecchiature

- Qual è il limite di temperatura di una fornace a muffola? Una guida alla scelta del modello giusto

- Quali sono le precauzioni di sicurezza per un forno a muffola? Una guida per prevenire ustioni, incendi e pericoli elettrici