In chimica analitica e scienza dei materiali, la calcinazione è un processo fondamentale utilizzato per determinare il contenuto totale di minerali o inorganico di un campione. Bruciando completamente tutta la materia organica in un forno ad alta temperatura, il processo lascia un residuo non combustibile: la "cenere". Questa cenere risultante rivela la composizione non volatile di un materiale, un dato critico per la qualità, la caratterizzazione e l'analisi.

L'importanza principale della calcinazione è quantificare la porzione inorganica e non combustibile di un materiale. Questo singolo valore funge da indicatore critico di qualità, purezza, contenuto nutrizionale e composizione del materiale in vari settori.

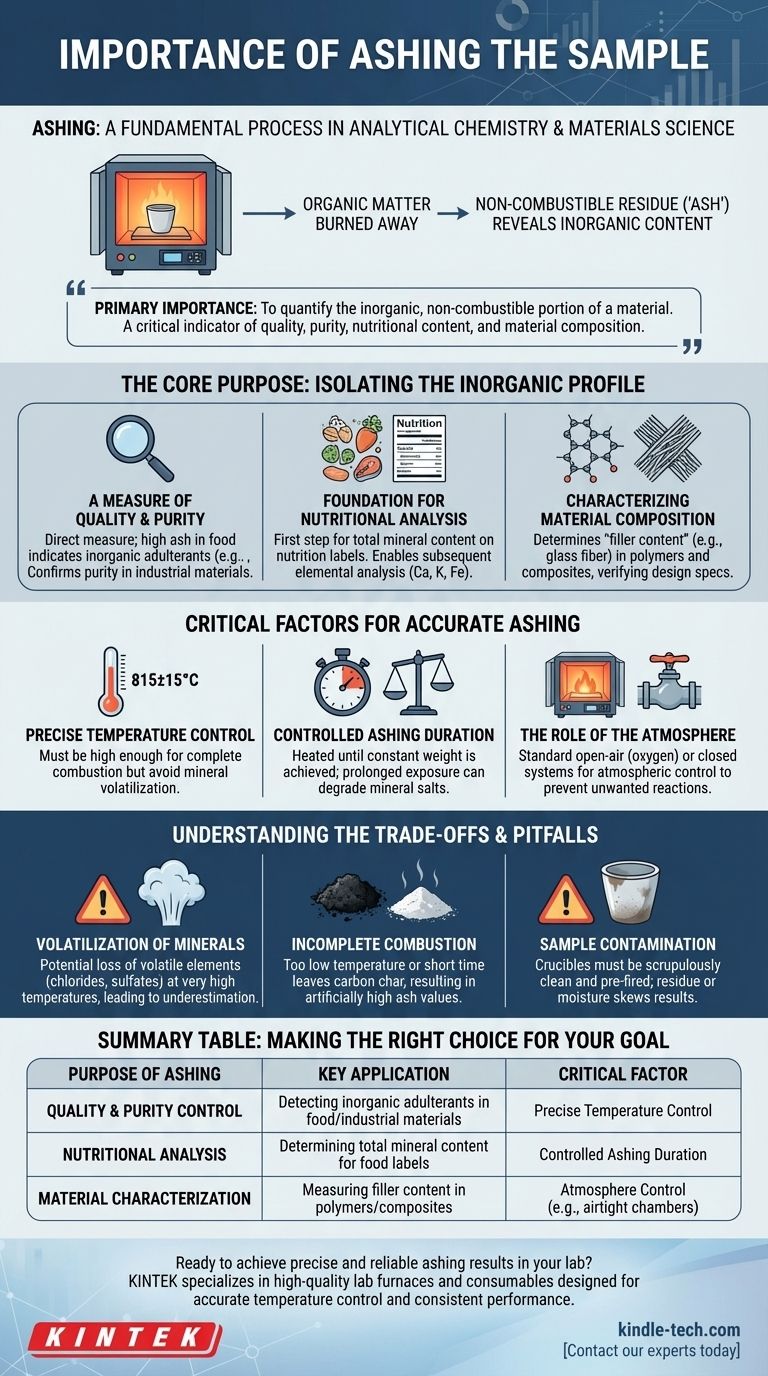

Lo Scopo Principale: Isolare il Profilo Inorganico

La calcinazione non consiste semplicemente nel bruciare un campione; è un metodo di decomposizione attentamente controllato. I dati che fornisce servono a diversi scopi distinti.

Una Misura di Qualità e Purezza

Per molti prodotti, il contenuto di ceneri è una misura diretta della qualità. Un elevato valore di ceneri in un prodotto alimentare come farina o spezie, ad esempio, può indicare la presenza di adulteranti inorganici come sabbia o sporco.

Nei materiali industriali, conferma la purezza di una sostanza quantificando la materia inorganica non essenziale.

Base per l'Analisi Nutrizionale

In scienza dell'alimentazione, la determinazione del contenuto totale di ceneri è il primo passo per un profilo nutrizionale completo. Questo contenuto totale di minerali è un valore richiesto per molte etichette nutrizionali.

Inoltre, le ceneri risultanti possono essere utilizzate per analisi elementari successive al fine di determinare le quantità esatte di minerali essenziali come calcio, potassio e ferro.

Caratterizzazione della Composizione del Materiale

In campi come la scienza dei polimeri e la produzione di compositi, la calcinazione viene utilizzata per determinare il "contenuto di riempitivo" (filler content).

I riempitivi sono materiali inorganici (come fibra di vetro o carbonato di calcio) aggiunti a un polimero per migliorarne le proprietà, come resistenza o resistenza al calore. La calcinazione brucia la matrice polimerica, lasciando solo il riempitivo, consentendo agli ingegneri di verificare che il materiale soddisfi le specifiche di progettazione.

Fattori Critici per una Calcinazione Accurata

Ottenere un risultato significativo dipende dal controllo preciso del processo di calcinazione. L'obiettivo è la combustione completa della materia organica senza alterare il residuo inorganico.

Controllo Preciso della Temperatura

La temperatura scelta è probabilmente la variabile più critica. Deve essere sufficientemente alta da garantire che tutta la materia organica bruci completamente.

Ad esempio, uno specifico protocollo potrebbe richiedere una temperatura di 815±15°C. Una temperatura troppo bassa comporta una combustione incompleta, mentre una temperatura troppo alta può causare la volatilizzazione e la perdita di alcuni minerali, distorcendo il risultato.

Durata della Calcinazione Controllata

Il campione deve essere riscaldato per un periodo sufficiente a garantire una combustione completa. Tuttavia, come notato negli standard analitici, prolungare arbitrariamente il tempo di calcinazione è sfavorevole.

L'esposizione prolungata ad alte temperature può portare alla lenta degradazione o reazione di alcuni sali minerali, causando misurazioni imprecise. La durata ideale è quella che raggiunge un peso costante, indicando che il processo è completo.

Il Ruolo dell'Atmosfera

Per la maggior parte dei test standard, la calcinazione avviene in un forno aperto all'aria (ossigeno). Tuttavia, alcune analisi richiedono maggiore controllo.

L'utilizzo di un sistema chiuso con una camera a tenuta stagna consente il controllo atmosferico. Ciò è vitale quando il campione contiene elementi che potrebbero reagire con l'ossigeno ad alte temperature, alterandone la forma chimica e la massa.

Comprendere i Compromessi e le Insidie

Sebbene il processo sia semplice in linea di principio, diversi fattori possono compromettere l'accuratezza dei risultati. Essere consapevoli di questi problemi è essenziale per una corretta interpretazione.

Volatilizzazione dei Minerali

Una delle sfide più significative è la potenziale perdita di elementi inorganici volatili. Minerali come cloruri, solfati e alcuni ossidi metallici possono essere persi a temperature molto elevate, portando a una sottostima del vero contenuto minerale.

Questo è il motivo per cui i metodi standardizzati specificano temperature precise: rappresentano un equilibrio tra combustione completa e minima perdita di minerali.

Combustione Incompleta

Il problema opposto è la combustione incompleta, che si verifica se la temperatura è troppo bassa o il tempo è troppo breve.

Ciò lascia residui carboniosi mescolati alle ceneri, portando a un valore di ceneri artificialmente alto e errato. L'aspetto di ceneri pure, bianche o grigio chiaro è spesso un indicatore visivo di combustione completa.

Contaminazione del Campione

Il processo è altamente sensibile alla contaminazione esterna. I crogioli utilizzati per contenere i campioni devono essere scrupolosamente puliti e pre-fusi fino a peso costante. Qualsiasi residuo o umidità nel crogiolo verrà conteggiato erroneamente come parte del contenuto di ceneri del campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua procedura di calcinazione produca dati significativi, allinea il tuo metodo con il tuo obiettivo analitico.

- Se il tuo obiettivo principale è il controllo qualità di routine: Standardizza rigorosamente la temperatura e il tempo per garantire coerenza e comparabilità tra i lotti.

- Se il tuo obiettivo principale è l'analisi nutrizionale: Segui scrupolosamente i protocolli stabiliti (come i metodi AOAC o ISO), poiché l'obiettivo è ottenere un valore accurato e legalmente difendibile.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Valuta se è necessaria un'atmosfera controllata, poiché l'interazione tra il riempitivo e l'aria ad alte temperature può alterare i risultati.

In definitiva, trattare la calcinazione non come un semplice processo di eliminazione tramite combustione, ma come una procedura analitica controllata, è la chiave per sbloccare informazioni affidabili sulla composizione fondamentale del tuo materiale.

Tabella Riassuntiva:

| Scopo della Calcinazione | Applicazione Chiave | Fattore Critico |

|---|---|---|

| Controllo Qualità e Purezza | Rilevamento di adulteranti inorganici in alimenti/materiali industriali | Controllo Preciso della Temperatura |

| Analisi Nutrizionale | Determinazione del contenuto totale di minerali per le etichette alimentari | Durata della Calcinazione Controllata |

| Caratterizzazione dei Materiali | Misurazione del contenuto di riempitivo in polimeri/compositi | Controllo dell'Atmosfera (es. camere a tenuta stagna) |

Pronto a ottenere risultati di calcinazione precisi e affidabili nel tuo laboratorio?

KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità progettati per un controllo preciso della temperatura e prestazioni costanti. Che tu sia nel campo della scienza dell'alimentazione, dei test sui materiali o del controllo qualità, le nostre attrezzature assicurano che le tue procedure di calcinazione soddisfino i più alti standard.

Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Una fornace è endotermica o esotermica? Scopri la scienza del riscaldamento domestico

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione