Contrariamente al suo nome di suono moderno, il principio fondamentale alla base della Sinterizzazione a Plasma a Scintilla (SPS) non è una scoperta recente. La tecnologia ha una lunga storia che risale all'inizio del XX secolo, ma è stato lo sviluppo di elettronica di potenza avanzata e sistemi di controllo in Giappone durante gli anni '80 e '90 che ha portato alla sua commercializzazione e ampia adozione sotto il marchio "SPS".

La storia della Sinterizzazione a Plasma a Scintilla è una di evoluzione tecnologica e rebranding. Il concetto fondamentale di utilizzare una corrente elettrica per riscaldare e pressare simultaneamente una polvere è vecchio quasi un secolo, ma l'SPS moderna rappresenta un'implementazione altamente raffinata e commercialmente riuscita di questo principio, nonostante il dibattito in corso sull'accuratezza scientifica del nome.

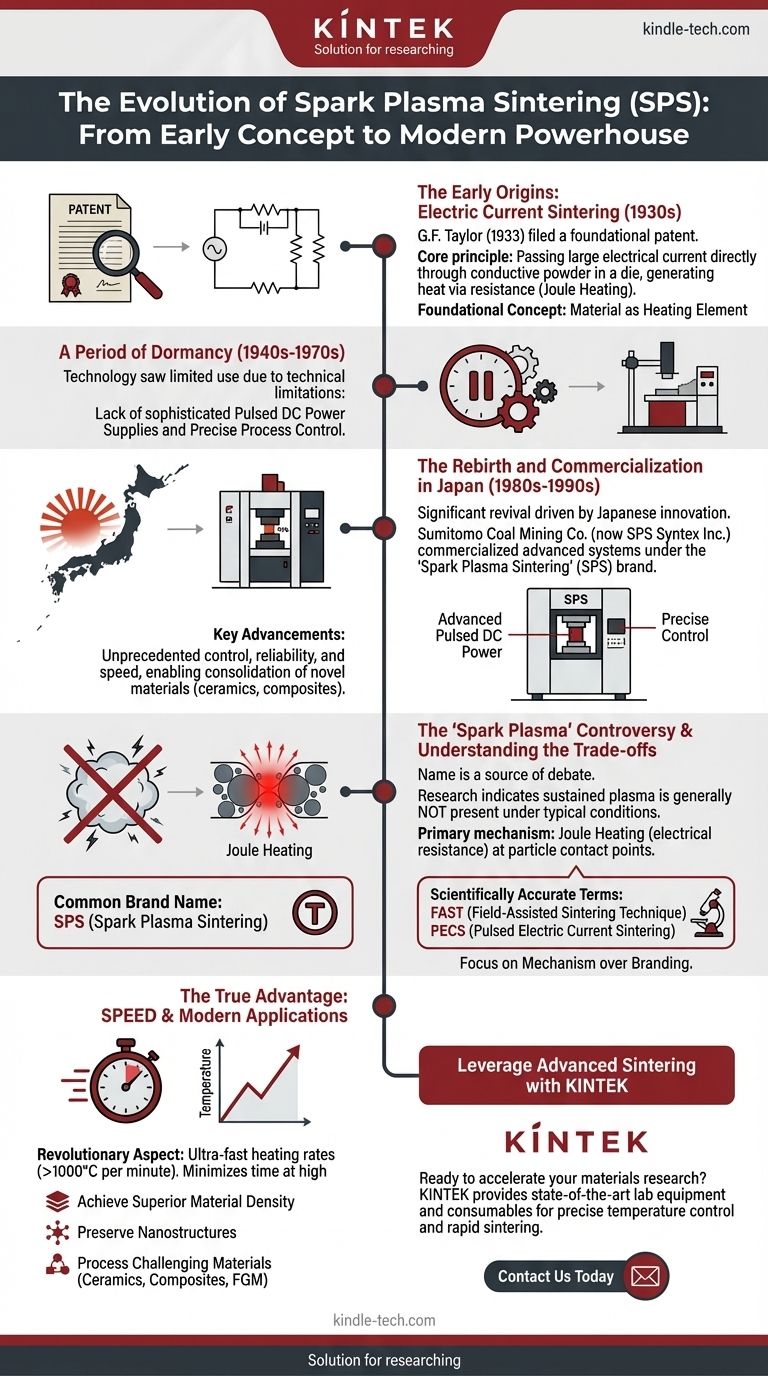

Le Origini Precoci: Sinterizzazione a Corrente Elettrica

L'idea di utilizzare una corrente elettrica per consolidare le polveri esiste da molto più tempo del marchio "SPS". Le sue origini risiedono in quella che è più ampiamente e accuratamente conosciuta come Tecnica di Sinterizzazione Assistita da Campo (FAST).

Il Brevetto Fondamentale

Il lavoro più antico risale agli anni '30. Un brevetto chiave di G. F. Taylor nel 1933 descriveva un metodo per far passare una grande corrente elettrica direttamente attraverso uno stampo contenente una polvere conduttiva, generando calore rapido attraverso la resistenza elettrica.

Questo concetto fondamentale—utilizzare il materiale stesso (e i suoi punti di contatto) come elemento riscaldante—è il principio centrale che sostiene l'SPS moderna.

Un Periodo di Latenza

Nonostante questo brevetto precoce, la tecnologia ha visto un uso limitato per diversi decenni. Gli ostacoli principali erano tecnici: la mancanza di sofisticate alimentazioni DC pulsate e sistemi di controllo del processo precisi necessari per gestire velocità di riscaldamento estremamente elevate senza danneggiare il campione o l'attrezzatura.

La Rinascita e la Commercializzazione in Giappone

La tecnologia ha subito una rinascita significativa alla fine del XX secolo, guidata principalmente dall'innovazione in Giappone. Questa è l'era che ha dato origine al nome "Sinterizzazione a Plasma a Scintilla".

Sumitomo e il Marchio "SPS"

Alla fine degli anni '80 e all'inizio degli anni '90, aziende giapponesi come Sumitomo Coal Mining Co. (ora SPS Syntex Inc.) hanno sviluppato e commercializzato sistemi avanzati basati su questo principio. Hanno marchiato il loro processo e le loro attrezzature specifiche come "Spark Plasma Sintering" (SPS).

Questa commercializzazione è stata il punto di svolta. Le nuove macchine offrivano un controllo, un'affidabilità e una velocità senza precedenti, consentendo ai ricercatori di consolidare materiali nuovi come ceramiche, compositi e materiali a gradiente funzionale che erano difficili da lavorare utilizzando forni convenzionali.

La Controversia sul "Plasma a Scintilla"

Il nome stesso è stato fonte di un significativo dibattito scientifico. Il termine suggerisce che tra le particelle di polvere venga generata una scintilla o un plasma, che si ritiene pulisca le superfici delle particelle e migliori la sinterizzazione.

Tuttavia, una vasta mole di ricerca indica che un plasma sostenuto generalmente non è presente nelle condizioni tipiche di SPS. Il meccanismo di riscaldamento primario è inteso come riscaldamento Joule (resistenza elettrica), concentrato nei punti di contatto tra le particelle.

Comprendere i Compromessi e i Fraintendimenti

Comprendere la storia chiarisce i comuni punti di confusione sulla tecnologia e sul suo nome. La chiave è separare il meccanismo fisico dal marchio commerciale.

Nome vs. Meccanismo

Molti nella comunità accademica preferiscono termini più descrittivi come Tecnica di Sinterizzazione Assistita da Campo (FAST) o Sinterizzazione a Corrente Elettrica Pulsata (PECS). Questi nomi descrivono accuratamente il processo senza fare affermazioni sulla presenza di plasma.

"SPS" è meglio inteso come un marchio registrato per un tipo di apparecchiatura FAST/PECS di grande successo.

Il Vero Vantaggio: La Velocità

L'aspetto rivoluzionario della tecnologia, sia nella sua concezione iniziale che nella forma moderna, è la velocità. Utilizzando il campione come elemento riscaldante, le velocità di riscaldamento possono superare i 1000°C al minuto.

Questo riscaldamento ultraveloce minimizza il tempo che il materiale trascorre ad alte temperature, il che è cruciale per prevenire l'indesiderata crescita dei grani. Ciò consente la creazione di materiali densi e nanostrutturati con proprietà meccaniche superiori.

Come Questa Storia Informa l'Uso Moderno

Comprendere il percorso da un brevetto degli anni '30 a un processo commerciale moderno fornisce un contesto critico per chiunque utilizzi o valuti questa tecnologia.

- Se il tuo obiettivo principale è la ricerca: Dai la priorità alla comprensione del meccanismo sottostante come una forma di FAST/PECS. Ciò ti consente di controllare meglio i parametri di processo oltre le impostazioni predefinite di una macchina commerciale.

- Se il tuo obiettivo principale è la produzione di materiali: Riconosci che "SPS" rappresenta una tecnologia matura, affidabile e altamente capace, non sperimentale, grazie a decenni di perfezionamento.

- Se devi comunicare il tuo lavoro: Sii consapevole che, sebbene "SPS" sia un termine comune, l'uso di "FAST" o "PECS" può essere scientificamente più preciso ed è spesso preferito nella letteratura accademica.

Sapere che l'SPS è costruito su una base consolidata ti dà la fiducia necessaria per sfruttare le sue potenti capacità per lo sviluppo di materiali avanzati.

Tabella Riassuntiva:

| Epoca | Sviluppo Chiave | Significato |

|---|---|---|

| Anni '30 | Brevetto fondamentale di G.F. Taylor per la sinterizzazione a corrente elettrica | Ha stabilito il principio fondamentale dell'uso della polvere come elemento riscaldante |

| Anni '80-'90 | Commercializzazione giapponese da parte di Sumitomo (marchio SPS) | Ha introdotto alimentatori DC pulsati avanzati e controllo del processo |

| Oggi | Ampia adozione come tecnologia FAST/PECS | Consente la sinterizzazione rapida di materiali avanzati con minima crescita dei grani |

Pronto a sfruttare la tecnologia di sinterizzazione avanzata per la tua ricerca sui materiali?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio all'avanguardia e materiali di consumo per applicazioni di scienza dei materiali. La nostra esperienza nelle tecnologie di sinterizzazione può aiutarti a:

- Ottenere una densità del materiale superiore con un controllo preciso della temperatura

- Preservare le nanostrutture attraverso rapidi tassi di riscaldamento fino a 1000°C al minuto

- Lavorare materiali impegnativi inclusi ceramiche, compositi e materiali a gradiente funzionale

Sia che tu stia conducendo ricerca fondamentale o aumentando la produzione di materiali, il nostro team può fornire l'attrezzatura e il supporto giusti per le tue esigenze di sinterizzazione.

Contattaci oggi per discutere come le nostre soluzioni di sinterizzazione possono accelerare lo sviluppo dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere