In sostanza, la tempra è un processo di trattamento termico utilizzato per aumentare la durezza e la resistenza dei metalli, in particolare dell'acciaio. Il processo prevede il riscaldamento del metallo a una specifica temperatura elevata e il successivo raffreddamento con estrema rapidità immergendolo in un mezzo come acqua, olio o gas. Questo raffreddamento rapido blocca la struttura cristallina interna del metallo in uno stato duro e sollecitato.

La tempra non consiste semplicemente nel raffreddare un pezzo di metallo caldo. È un processo di raffreddamento precisamente controllato a una velocità sufficientemente rapida da impedire la formazione di strutture cristalline più morbide e stabili, intrappolando così il materiale in uno stato metastabile e duro noto come martensite.

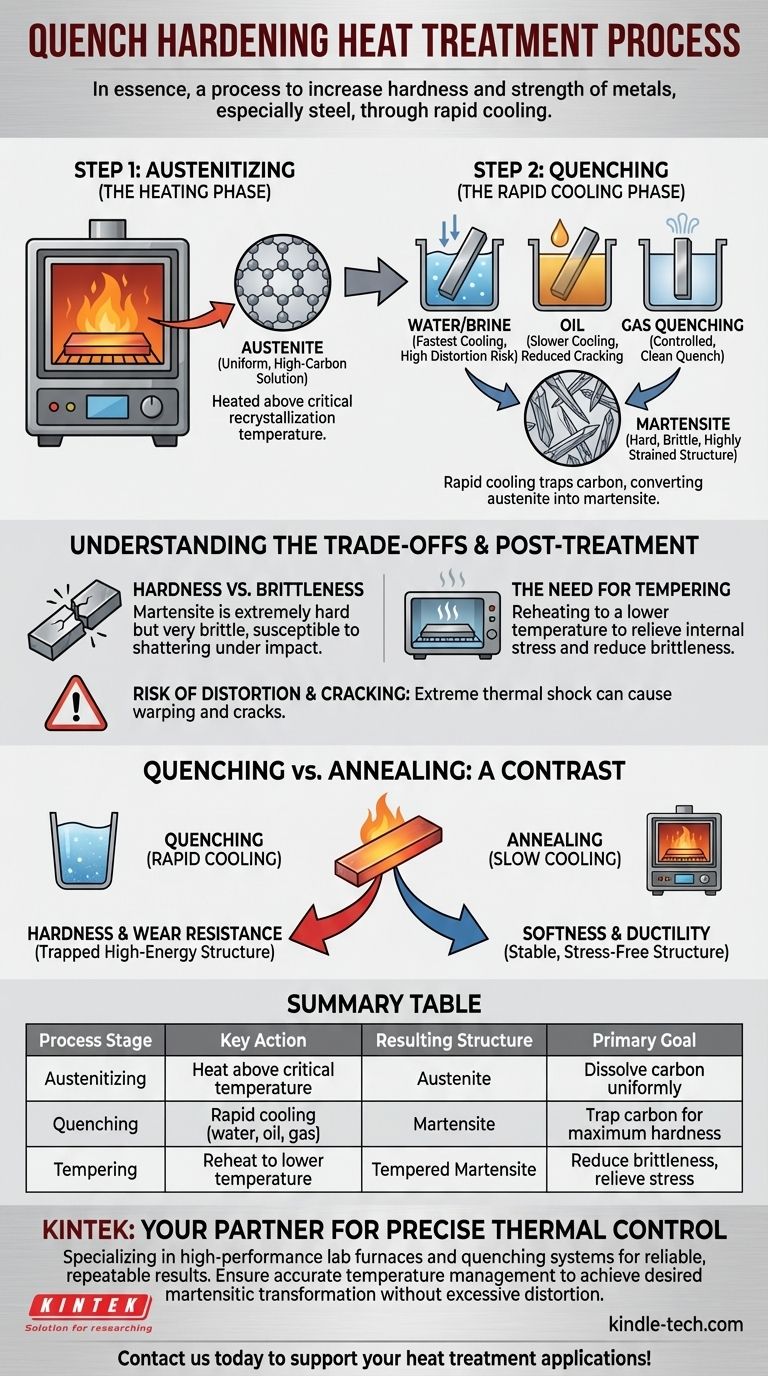

La Scienza della Tempra: Un Processo in Due Fasi

La vera tempra è una combinazione di due distinte fasi termiche: austenitizzazione (riscaldamento) e tempra (raffreddamento rapido). Comprendere entrambe è fondamentale per capire il risultato finale.

Fase 1: Austenitizzazione (La Fase di Riscaldamento)

Prima che un metallo possa essere indurito, deve prima essere riscaldato correttamente. Questa fase trasforma la sua struttura interna in uno stato uniforme e ad alta energia.

Il metallo, tipicamente un acciaio al carbonio, viene riscaldato al di sopra della sua temperatura critica di ricristallizzazione. A questo punto, la struttura cristallina esistente si dissolve in una nuova fase chiamata austenite.

Nello stato austenitico, gli atomi di carbonio sono disciolti uniformemente all'interno del reticolo cristallino del ferro. Questa soluzione uniforme ad alto contenuto di carbonio è il punto di partenza necessario per creare una struttura indurita.

Fase 2: Tempra (La Fase di Raffreddamento Rapido)

La tempra è ciò che intrappola lo stato ad alta energia creato durante il riscaldamento, convertendolo in durezza.

L'obiettivo della tempra è raffreddare il metallo così rapidamente che gli atomi di carbonio disciolti non abbiano il tempo di muoversi e formare strutture più morbide e stabili come la perlite o la bainite.

Questo raffreddamento rapido costringe l'austenite a trasformarsi in martensite, una struttura cristallina tetragonale a corpo centrato molto dura, fragile e altamente sollecitata. Questa trasformazione è la fonte della durezza acquisita nel processo.

Esistono diversi metodi per ottenere questo raffreddamento rapido, ognuno con una diversa velocità di raffreddamento e severità:

- Acqua/Salsamoia: Fornisce la velocità di raffreddamento più rapida, ma crea il rischio maggiore di distorsione e fessurazione.

- Olio: Raffredda più lentamente dell'acqua, riducendo il rischio di fessurazione pur ottenendo una significativa durezza.

- Tempra a Gas: I moderni forni a vuoto utilizzano gas ad alta pressione come azoto o argon per una tempra controllata e pulita, spesso per componenti di alto valore.

Comprendere i Compromessi

La tempra produce una durezza eccezionale, ma questa proprietà non è priva di significativi compromessi che devono essere gestiti.

Durezza vs. Fragilità

Il compromesso principale è che la struttura martensitica, pur essendo estremamente dura, è anche molto fragile. Un pezzo completamente temprato è spesso troppo fragile per la maggior parte delle applicazioni pratiche in quanto può frantumarsi sotto impatto.

La Necessità della Rinvenimento

A causa di questa fragilità, un pezzo temprato è quasi sempre seguito da un trattamento termico secondario chiamato rinvenimento. Il rinvenimento comporta il riscaldamento del pezzo a una temperatura inferiore per alleviare alcune tensioni interne e ridurre la fragilità, sebbene con una leggera riduzione della durezza complessiva.

Rischio di Distorsione e Fessurazione

Lo shock termico estremo di immergere un pezzo rovente in un liquido freddo crea enormi tensioni interne. Questo può causare la deformazione, la distorsione o persino lo sviluppo di fessure microscopiche o catastrofiche durante il processo.

Tempra vs. Ricottura: Durezza vs. Duttilità

Per comprendere appieno lo scopo della tempra, è utile contrapporla al suo opposto: la ricottura.

Tempra per la Durezza

La tempra è definita da un raffreddamento rapido. Questo processo è progettato per intrappolare una struttura cristallina disorganizzata e ad alta energia (martensite) per massimizzare la durezza e la resistenza all'usura.

Ricottura per la Morbidezza

La ricottura comporta il riscaldamento di un metallo e il successivo raffreddamento molto lento, spesso lasciandolo raffreddare all'interno del forno. Questo raffreddamento lento consente la formazione di una struttura granulare stabile, priva di tensioni e duttile (morbida), rendendo il metallo più facile da lavorare o formare.

Fare la Scelta Giusta per il Tuo Obiettivo

Il corretto trattamento termico dipende interamente dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza la tempra, ma prevedi un successivo processo di rinvenimento per ottenere un equilibrio utilizzabile tra durezza e tenacità.

- Se il tuo obiettivo principale è ammorbidire il metallo per una più facile lavorazione o formatura: Utilizza la ricottura per creare una struttura duttile e priva di tensioni.

- Se stai lavorando con alcune leghe non ferrose: Sii consapevole che la tempra a volte può produrre uno stato più morbido, quindi devi verificare il trattamento corretto per quel materiale specifico.

In definitiva, il controllo della velocità di raffreddamento è lo strumento più potente per dettare le proprietà meccaniche finali di un metallo trattato termicamente.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Struttura Risultante | Obiettivo Primario |

|---|---|---|---|

| Austenitizzazione | Riscaldare sopra la temperatura critica | Austenite | Sciogliere il carbonio uniformemente |

| Tempra | Raffreddamento rapido (acqua, olio, gas) | Martensite | Intrappolare il carbonio per la massima durezza |

| Rinvenimento | Riscaldare a temperatura inferiore | Martensite Rinvenuta | Ridurre la fragilità, alleviare le tensioni |

Hai bisogno di un controllo termico preciso per i tuoi processi di tempra? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di tempra progettati per risultati affidabili e ripetibili. Le nostre apparecchiature garantiscono la gestione accurata della temperatura, fondamentale per ottenere la desiderata trasformazione martensitica senza eccessive distorsioni o fessurazioni. Che tu stia sviluppando nuove leghe o indurendo componenti, KINTEK fornisce le soluzioni robuste di cui il tuo laboratorio ha bisogno. Contattaci oggi per discutere come possiamo supportare le tue applicazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica