In sintesi, il trattamento termico è un processo industriale altamente controllato in cui i metalli vengono riscaldati e raffreddati a temperature e velocità precise. Questa manipolazione non cambia la forma del metallo ma ne altera fondamentalmente la struttura cristallina interna, modificandone così le proprietà fisiche e meccaniche come durezza, tenacità e duttilità.

Il trattamento termico è la chiave per sbloccare il pieno potenziale di un metallo. Non si tratta di fondere o forgiare il materiale, ma di riorganizzare con precisione la sua struttura atomica interna per ottenere specifiche caratteristiche prestazionali che il metallo grezzo non possiede.

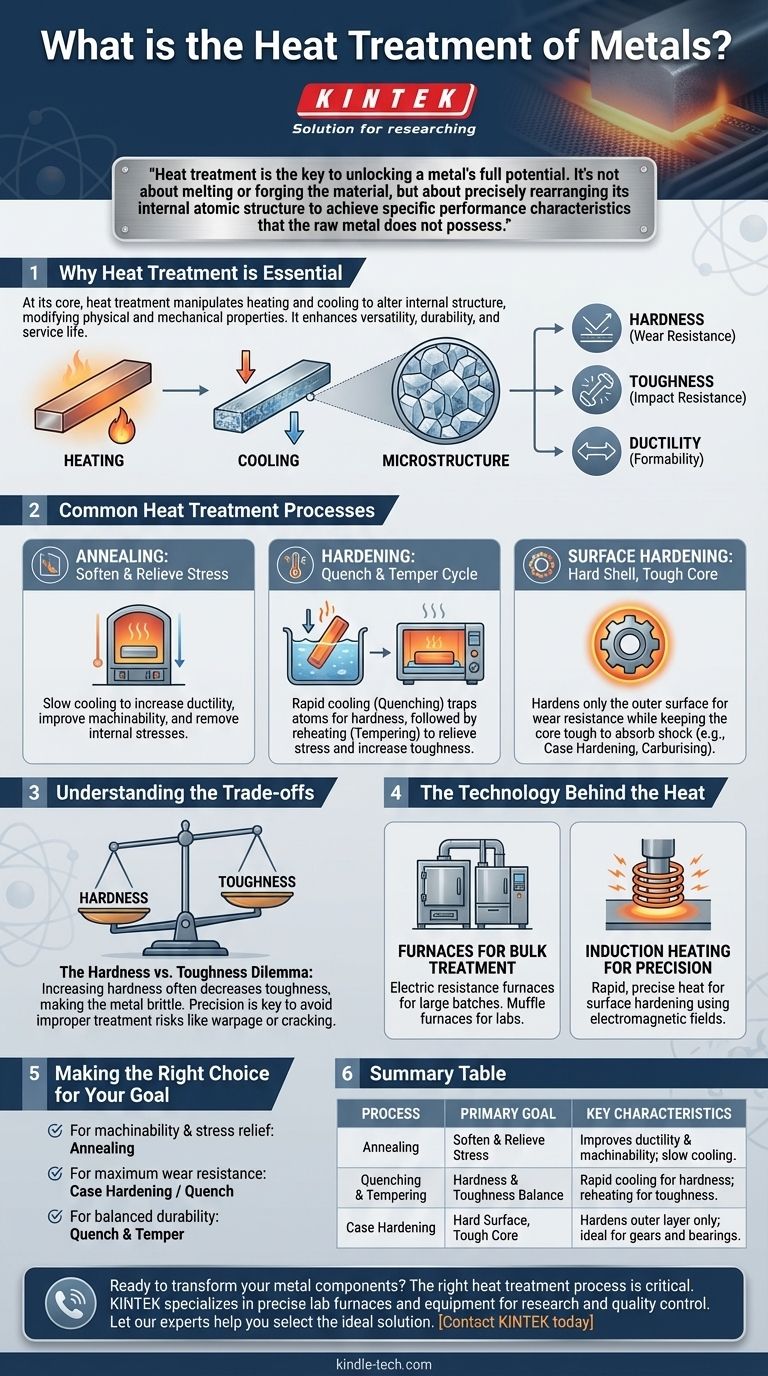

Perché il trattamento termico è essenziale

L'obiettivo primario del trattamento termico è rendere un componente metallico più adatto alla sua applicazione prevista. Questo processo è un passaggio critico nella produzione, migliorando la versatilità, la durabilità e la vita utile dei componenti metallici.

Controllo della microstruttura

Il riscaldamento di un metallo fornisce l'energia affinché i suoi atomi si muovano e si riorganizzino in diverse strutture cristalline. La velocità di raffreddamento "blocca" quindi una struttura desiderata, nota come microstruttura. Questa architettura interna è ciò che determina le proprietà finali del componente.

Miglioramento delle proprietà meccaniche

Modificando la microstruttura, possiamo affinare le proprietà critiche. Ad esempio, possiamo aumentare la durezza per una migliore resistenza all'usura, migliorare la tenacità per resistere alla frattura da impatto, o aumentare la duttilità per consentire al metallo di essere formato o trafilato senza rompersi.

Comuni processi di trattamento termico

Diverse combinazioni di cicli di riscaldamento, temperature e velocità di raffreddamento definiscono specifici processi di trattamento, ciascuno progettato per produrre un distinto insieme di proprietà.

Ricottura: per ammorbidire e alleviare lo stress

La ricottura comporta il riscaldamento di un metallo e il successivo raffreddamento molto lento. Questo processo viene utilizzato per ammorbidire il materiale, rendendolo più duttile e più facile da lavorare o formare. Serve anche a rimuovere le tensioni interne create durante le precedenti fasi di produzione.

Tempra: il ciclo di tempra e rinvenimento

La tempra è il processo di raffreddamento rapido di un metallo, tipicamente in acqua, olio o aria, dopo averlo riscaldato ad alta temperatura. Questo intrappola gli atomi in una struttura molto dura ma fragile.

Poiché la tempra crea fragilità, è quasi sempre seguita dal rinvenimento. Questo comporta il riscaldamento del pezzo a una temperatura inferiore per alleviare alcune tensioni interne, il che riduce la fragilità e aumenta la tenacità a costo di una piccola quantità di durezza.

Indurimento superficiale: un nucleo resistente con un guscio duro

Conosciuto anche come cementazione, questo gruppo di processi indurisce solo la superficie esterna di un pezzo lasciando il nucleo interno (il "carburato") più morbido e tenace.

Questo crea una combinazione ideale per componenti come gli ingranaggi, che necessitano di una superficie altamente resistente all'usura per ingranare con altre parti ma di un nucleo resistente per assorbire gli urti e prevenire guasti catastrofici. La carburazione è un metodo comune in cui il carbonio viene infuso nella superficie dell'acciaio per consentire questo indurimento localizzato.

Comprendere i compromessi

Il trattamento termico è una disciplina di compromessi attentamente bilanciati. Raramente si riesce a massimizzare tutte le proprietà desiderabili contemporaneamente.

Il dilemma durezza vs. tenacità

Il compromesso più fondamentale è tra durezza e tenacità. All'aumentare della durezza di un metallo, si diminuisce quasi invariabilmente la sua tenacità, rendendolo più fragile e soggetto a frantumarsi sotto un impatto improvviso. Una lima perfettamente temprata può tagliare l'acciaio, ma si frantumerà se la si fa cadere su un pavimento di cemento. Ecco perché il rinvenimento è così critico dopo la tempra.

Il rischio di un trattamento improprio

Il trattamento termico richiede estrema precisione. L'uso di temperatura, tempistica o mezzo di raffreddamento sbagliati non solo può non produrre le proprietà desiderate, ma può danneggiare o distruggere permanentemente il componente. Ciò può portare a deformazioni, crepe o a un pezzo finale troppo morbido o troppo fragile per il suo scopo.

La tecnologia dietro il calore

Il metodo utilizzato per applicare il calore viene scelto in base al processo, al materiale e alla scala di produzione.

Forni per trattamenti in massa

Per la lavorazione di interi componenti o grandi lotti, i forni a resistenza elettrica sono comuni. Questi operano come grandi forni altamente controllati. Forni a muffola più piccoli sono spesso usati nei laboratori per testare le proprietà dei materiali o per trattare parti molto piccole.

Riscaldamento a induzione per precisione

Il riscaldamento a induzione utilizza campi elettromagnetici per generare rapidamente calore direttamente all'interno della superficie del metallo. Questo metodo è estremamente veloce e preciso, rendendolo ideale per i processi di indurimento superficiale in cui solo lo strato esterno di un pezzo deve essere trattato.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto processo di trattamento termico è dettata interamente dai requisiti di prestazione finali del componente.

- Se il tuo obiettivo principale è la lavorabilità e l'eliminazione delle tensioni: la ricottura è il processo corretto per ammorbidire il materiale e renderlo più facile da lavorare.

- Se il tuo obiettivo principale è la massima resistenza all'usura e la durezza superficiale: la cementazione o una tempra completa con rinvenimento minimo forniranno la superficie più dura possibile.

- Se il tuo obiettivo principale è una durabilità equilibrata contro impatto e usura: un ciclo di tempra e rinvenimento è l'approccio standard per ottenere una buona combinazione di durezza e tenacità.

In definitiva, il trattamento termico trasforma un semplice pezzo di metallo in un componente ingegneristico ad alte prestazioni.

Tabella riassuntiva:

| Processo | Obiettivo primario | Caratteristiche chiave |

|---|---|---|

| Ricottura | Ammorbidire e alleviare lo stress | Migliora la duttilità e la lavorabilità; raffreddamento lento. |

| Tempra e Rinvenimento | Equilibrio Durezza e Tenacità | Raffreddamento rapido (tempra) per la durezza; riscaldamento (rinvenimento) per la tenacità. |

| Cementazione | Superficie dura, nucleo tenace | Indurisce solo lo strato esterno; ideale per ingranaggi e cuscinetti. |

Pronto a trasformare i tuoi componenti metallici? Il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio tra durezza, tenacità e durabilità. KINTEK è specializzata nella fornitura dei precisi forni da laboratorio e delle attrezzature necessarie per la ricerca, lo sviluppo e il controllo qualità dei processi di trattamento termico. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per le esigenze del tuo laboratorio. Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per la tua applicazione

- Qual è la differenza tra un forno a muffola e un altoforno? Precisione contro Produzione

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Il processo di sinterizzazione è pericoloso? Identificazione dei rischi chiave e dei protocolli di sicurezza