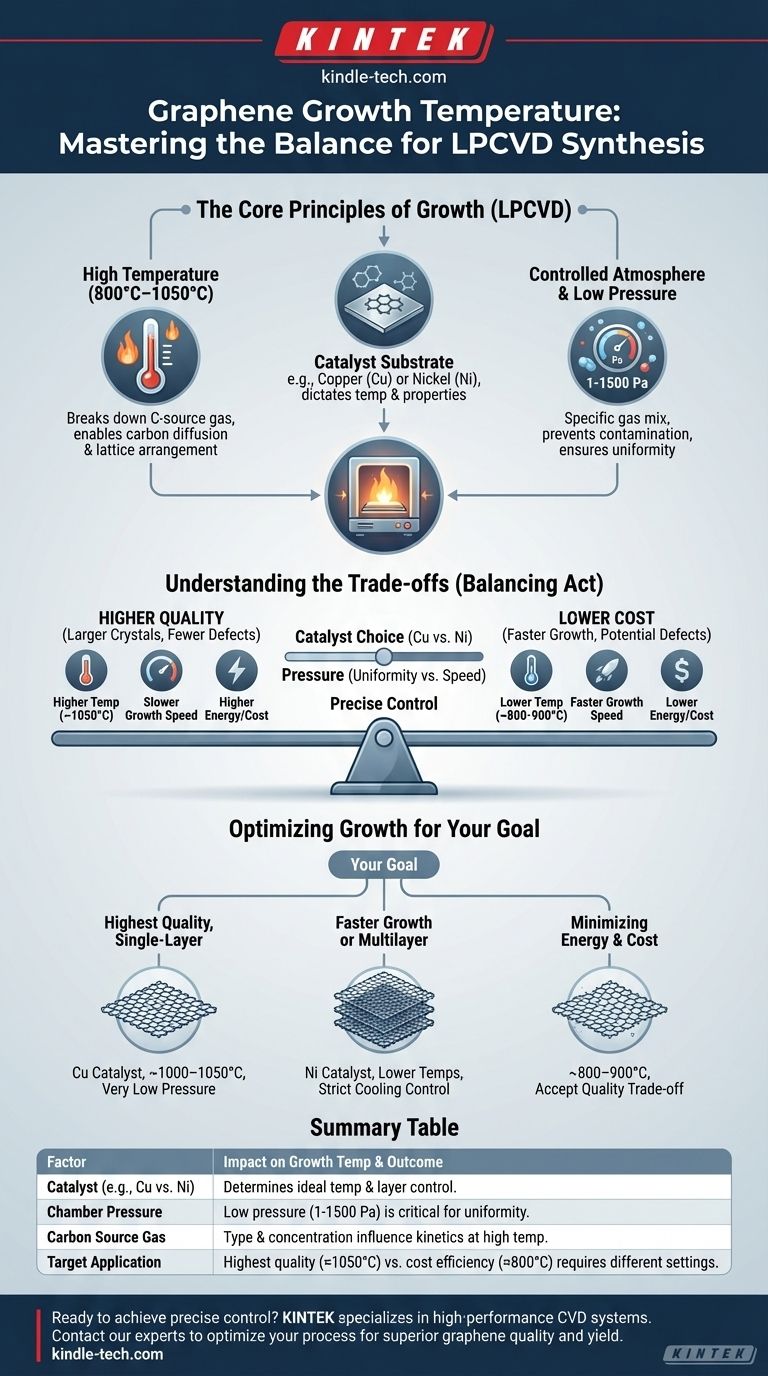

Per la sintesi del grafene, non esiste un'unica temperatura di crescita fissa. Utilizzando il metodo più comune, la deposizione chimica da fase vapore a bassa pressione (LPCVD), il grafene viene tipicamente fatto crescere in un intervallo di temperatura compreso tra 800°C e 1050°C. Questa temperatura non è un valore isolato; dipende in modo critico dal catalizzatore metallico utilizzato, dalla pressione all'interno della camera e dal tipo di gas sorgente di carbonio.

Sebbene un'alta temperatura sia il catalizzatore per la formazione del grafene, la sintesi di successo non consiste nel raggiungere un singolo numero. L'obiettivo reale è ottenere un equilibrio preciso tra temperatura, pressione e substrato catalizzatore per controllare la qualità finale e lo spessore del film di grafene.

I Principi Fondamentali della Crescita del Grafene

L'intervallo di temperatura specificato è quasi esclusivamente associato alla deposizione chimica da fase vapore (CVD), il metodo più scalabile e ampiamente utilizzato per produrre fogli di grafene di alta qualità e di grandi dimensioni. Comprendere questo processo rivela perché la temperatura è solo un pezzo di un puzzle più grande.

Il Ruolo dell'Alta Temperatura

Le alte temperature (superiori a 800°C) svolgono due funzioni principali. In primo luogo, forniscono l'energia necessaria per scomporre il gas sorgente di carbonio (tipicamente metano, CH₄) in atomi di carbonio reattivi. In secondo luogo, questo calore consente a questi atomi di carbonio di dissolversi e diffondersi sulla superficie di un catalizzatore metallico, dove si dispongono nella struttura reticolare esagonale del grafene.

Il Substrato Catalizzatore è Fondamentale

Il grafene non viene fatto crescere nel vuoto; viene fatto crescere su un substrato che funge anche da catalizzatore. I metalli di transizione come il rame (Cu) e il nichel (Ni) sono gli standard del settore a questo scopo. La scelta del metallo influenza direttamente la temperatura ideale e le proprietà risultanti del grafene.

L'Importanza di un'Atmosfera Controllata

Durante la CVD, la camera viene riempita con una miscela specifica di gas. Questa include un gas di trasporto (come Argon o Idrogeno) e una quantità molto ridotta di un gas contenente carbonio. L'intero sistema viene mantenuto a una pressione molto bassa, tipicamente tra 1 e 1500 Pascal.

Perché la Bassa Pressione è Critica

Operare a bassa pressione è essenziale per una crescita di alta qualità. Impedisce alle molecole atmosferiche indesiderate di contaminare il processo e aiuta ad assicurare che gli atomi di carbonio si depositino uniformemente sulla superficie del catalizzatore, il che è cruciale per produrre un foglio a strato singolo coerente.

Comprendere i Compromessi

Raggiungere la temperatura di crescita ideale è un atto di bilanciamento. Il valore specifico scelto nell'intervallo 800–1050°C comporta compromessi significativi tra qualità, costo e complessità.

Temperatura vs. Qualità del Cristallo

In generale, temperature più elevate all'interno dell'intervallo (avvicinandosi ai 1050°C) promuovono la crescita di grafene a cristalli più grandi e più puri con meno difetti. Tuttavia, queste temperature richiedono attrezzature più robuste e costose e consumano molta più energia.

La Scelta del Catalizzatore Cambia Tutto

La temperatura ideale è strettamente legata al catalizzatore. Il rame ha una solubilità di carbonio molto bassa, il che significa che il grafene si forma direttamente sulla superficie in un singolo strato auto-limitante, rendendolo una scelta popolare. Il nichel ha una maggiore solubilità del carbonio, il che consente una crescita più rapida ma rischia la formazione di grafene multistrato indesiderato e non uniforme se il processo di raffreddamento non viene controllato con estrema precisione.

Pressione e Velocità di Crescita

Sebbene la bassa pressione sia vitale per l'uniformità, esiste un compromesso con la velocità di crescita. Pressioni estremamente basse possono rallentare la velocità con cui il gas sorgente di carbonio interagisce con il catalizzatore, riducendo la produttività complessiva. Gli ingegneri devono trovare una pressione sufficientemente bassa per la qualità ma sufficientemente alta per una produzione efficiente.

Ottimizzare la Crescita per il Tuo Obiettivo

La temperatura "migliore" è definita dal tuo obiettivo. Sia che tu stia conducendo ricerche accademiche o sviluppando un prodotto commerciale, il tuo obiettivo detta i parametri di processo ideali.

- Se la tua attenzione principale è il grafene a strato singolo della massima qualità: Probabilmente utilizzerai un catalizzatore in foglio di rame (Cu) vicino alla parte superiore dell'intervallo di temperatura (~1000–1050°C) a pressione molto bassa.

- Se la tua attenzione principale è l'esplorazione del grafene multistrato o una crescita più rapida: Un catalizzatore al nichel (Ni) è un'opzione praticabile, spesso a temperature leggermente inferiori, ma richiede un controllo rigoroso della fase di raffreddamento per gestire la precipitazione del carbonio.

- Se la tua attenzione principale è minimizzare i costi energetici e lo stress sulle apparecchiature: Operare all'estremità inferiore dell'intervallo di temperatura (~800–900°C) è possibile, ma devi accettare un probabile compromesso nella qualità del film e un aumento dei difetti strutturali.

In definitiva, padroneggiare la crescita del grafene significa comprendere e controllare con precisione queste variabili interconnesse per ottenere il risultato specifico.

Tabella Riassuntiva:

| Fattore | Impatto sulla Temperatura di Crescita e sul Risultato |

|---|---|

| Catalizzatore (es. Cu vs. Ni) | Determina la temperatura ideale e il controllo dello strato (singolo vs. multistrato). |

| Pressione della Camera | La bassa pressione (1-1500 Pa) è fondamentale per l'uniformità e i film di alta qualità. |

| Gas Sorgente di Carbonio | Il tipo di gas e la concentrazione influenzano la cinetica di reazione alle alte temperature. |

| Applicazione Target | Massima qualità (≈1050°C) rispetto all'efficienza dei costi (≈800°C) richiede impostazioni diverse. |

Pronto a ottenere un controllo preciso sulla tua sintesi di grafene? La giusta attrezzatura da laboratorio è fondamentale per padroneggiare l'equilibrio tra temperatura, pressione e catalizzatore. KINTEK è specializzata in sistemi CVD ad alte prestazioni e materiali di consumo da laboratorio progettati per la ricerca sui materiali avanzati. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottimizzare il tuo processo per una qualità e una resa superiori del grafene.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la funzione di un forno a tubo? Ottenere una lavorazione ad alta temperatura precisa in un'atmosfera controllata

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto