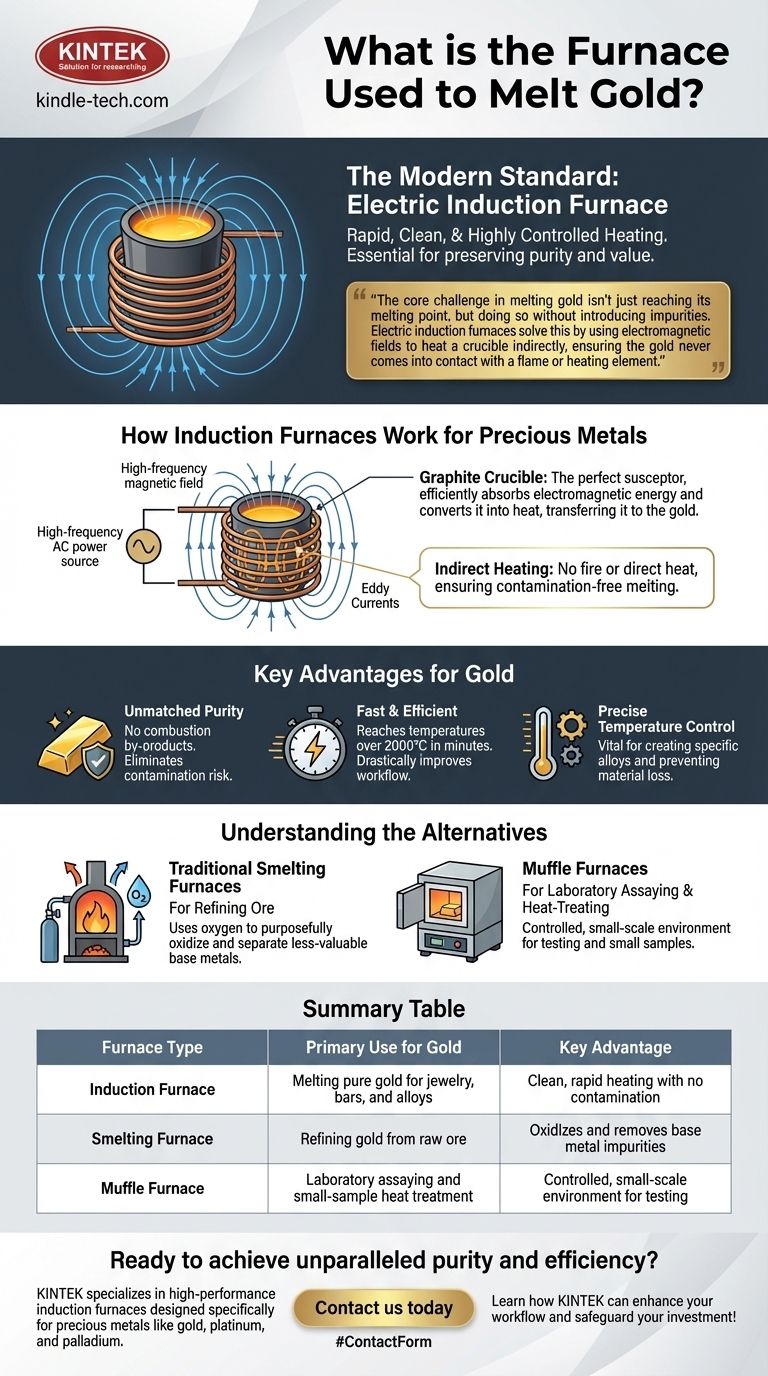

Per fondere l'oro, lo standard moderno è il forno a induzione elettrico. Questa tecnologia è preferita perché fornisce un riscaldamento rapido, pulito e altamente controllato, essenziale per preservare la purezza e il valore dei metalli preziosi.

La sfida principale nella fusione dell'oro non è solo raggiungere il suo punto di fusione, ma farlo senza introdurre impurità. I forni a induzione elettrici risolvono questo problema utilizzando campi elettromagnetici per riscaldare indirettamente un crogiolo, assicurando che l'oro non venga mai a contatto con una fiamma o un elemento riscaldante.

Come funzionano i forni a induzione per i metalli preziosi

Un forno a induzione non usa fuoco o calore diretto. Invece, sfrutta un potente principio della fisica per generare calore esattamente dove è necessario.

Il principio dell'induzione elettromagnetica

Il forno crea un potente campo magnetico alternato ad alta frequenza utilizzando una bobina di rame. Questo campo attraversa un crogiolo di grafite posizionato all'interno della bobina.

Il campo magnetico induce forti correnti elettriche, note come correnti parassite, all'interno della grafite. La resistenza naturale della grafite a queste correnti fa sì che si riscaldi rapidamente e intensamente.

Il ruolo del crogiolo di grafite

La grafite è il materiale ideale per questo processo. È un perfetto suscettore, il che significa che assorbe efficientemente l'energia elettromagnetica e la converte in calore.

Questo calore viene poi trasferito per conduzione all'oro all'interno del crogiolo, facendolo fondere in un ambiente molto pulito e contenuto.

Vantaggi chiave per l'oro

L'uso di un forno a induzione offre tre vantaggi critici quando si lavora con l'oro e altri metalli preziosi come il platino o il palladio.

Innanzitutto, offre una purezza ineguagliabile. Poiché non ci sono sottoprodotti della combustione come gas o cenere, il rischio di contaminare il metallo prezioso viene eliminato.

In secondo luogo, è incredibilmente veloce ed efficiente. Le unità ad alta potenza possono portare i metalli a temperature superiori a 2000°C in pochi minuti, migliorando drasticamente il flusso di lavoro.

Infine, consente un controllo preciso della temperatura, che è vitale per creare leghe specifiche o prevenire la perdita di materiale prezioso a causa del surriscaldamento.

Comprendere le alternative

Sebbene l'induzione sia la scelta principale per la fusione dell'oro puro, esistono altri tipi di forni per diverse fasi della lavorazione dei metalli.

Forni di fusione tradizionali

I forni dotati di bruciatori e lance che creano un'atmosfera ricca di ossigeno vengono utilizzati per la smeltatura, non solo per la fusione.

Questo processo serve per raffinare il minerale. L'obiettivo è riscaldare la materia prima e utilizzare l'ossigeno per ossidare e separare intenzionalmente i metalli di base meno preziosi dall'oro.

Forni a muffola

Un forno a muffola è un forno più piccolo, di tipo a scatola, tipicamente utilizzato nei laboratori.

Sebbene possano raggiungere alte temperature, le loro piccole dimensioni li rendono più adatti per il trattamento termico di parti metalliche per migliorarne la resistenza o per l'analisi (test) di piccoli campioni, non per la fusione di grandi quantità.

Fare la scelta giusta per il tuo obiettivo

Il forno corretto dipende interamente dal compito metallurgico che devi svolgere.

- Se il tuo obiettivo principale è fondere oro puro per gioielli, lingotti da investimento o leghe: Un forno a induzione elettrico è lo standard industriale per la sua pulizia, velocità e controllo.

- Se il tuo obiettivo principale è estrarre oro da minerale grezzo: Un forno di fusione progettato per l'ossidazione e la rimozione delle impurità è lo strumento necessario per la raffinazione.

- Se il tuo obiettivo principale è l'analisi di laboratorio o il trattamento termico di piccole parti: Un forno a muffola fornisce un ambiente controllato e su piccola scala per scopi di test.

In definitiva, scegliere la giusta tecnologia di riscaldamento è fondamentale per raggiungere la purezza, l'efficienza e la qualità finale desiderate del metallo.

Tabella riassuntiva:

| Tipo di Forno | Uso Primario per l'Oro | Vantaggio Chiave |

|---|---|---|

| Forno a Induzione | Fusione di oro puro per gioielli, lingotti e leghe | Riscaldamento pulito e rapido senza contaminazione |

| Forno di Fusione (Smelting) | Raffinazione dell'oro da minerale grezzo | Ossida e rimuove le impurità dei metalli di base |

| Forno a Muffola | Analisi di laboratorio e trattamento termico di piccoli campioni | Ambiente controllato, su piccola scala per test |

Pronto a raggiungere purezza ed efficienza ineguagliabili nel tuo processo di fusione dell'oro?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione all'avanguardia progettati specificamente per metalli preziosi come oro, platino e palladio. Le nostre soluzioni garantiscono una fusione rapida e priva di contaminazioni con un controllo preciso della temperatura per proteggere i tuoi materiali preziosi.

Che tu stia creando gioielli, lingotti da investimento o sviluppando leghe specializzate, KINTEK ha l'attrezzatura giusta per soddisfare le esigenze esatte del tuo laboratorio.

Contattaci oggi per scoprire come i nostri forni per la fusione dell'oro possono migliorare il tuo flusso di lavoro e salvaguardare il tuo investimento!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica