In sostanza, la funzione di un Forno Elettrico ad Arco (EAF) è fondere rottami di acciaio e altri materiali a base di ferro utilizzando un'immensa energia elettrica. Funziona come un recipiente di riciclo ad alta temperatura, creando una scarica elettrica violenta e controllata — un arco — per trasformare il metallo solido di scarto in acciaio liquido di alta qualità pronto per nuove applicazioni.

Un Forno Elettrico ad Arco è più di un semplice crogiolo; è il cuore della moderna siderurgia secondaria. La sua funzione principale non è solo fondere il metallo, ma fornire un metodo altamente flessibile ed efficiente per riciclare l'acciaio, sganciando la produzione dal processo tradizionale e ad alta intensità di carbonio di estrazione e raffinazione del minerale di ferro.

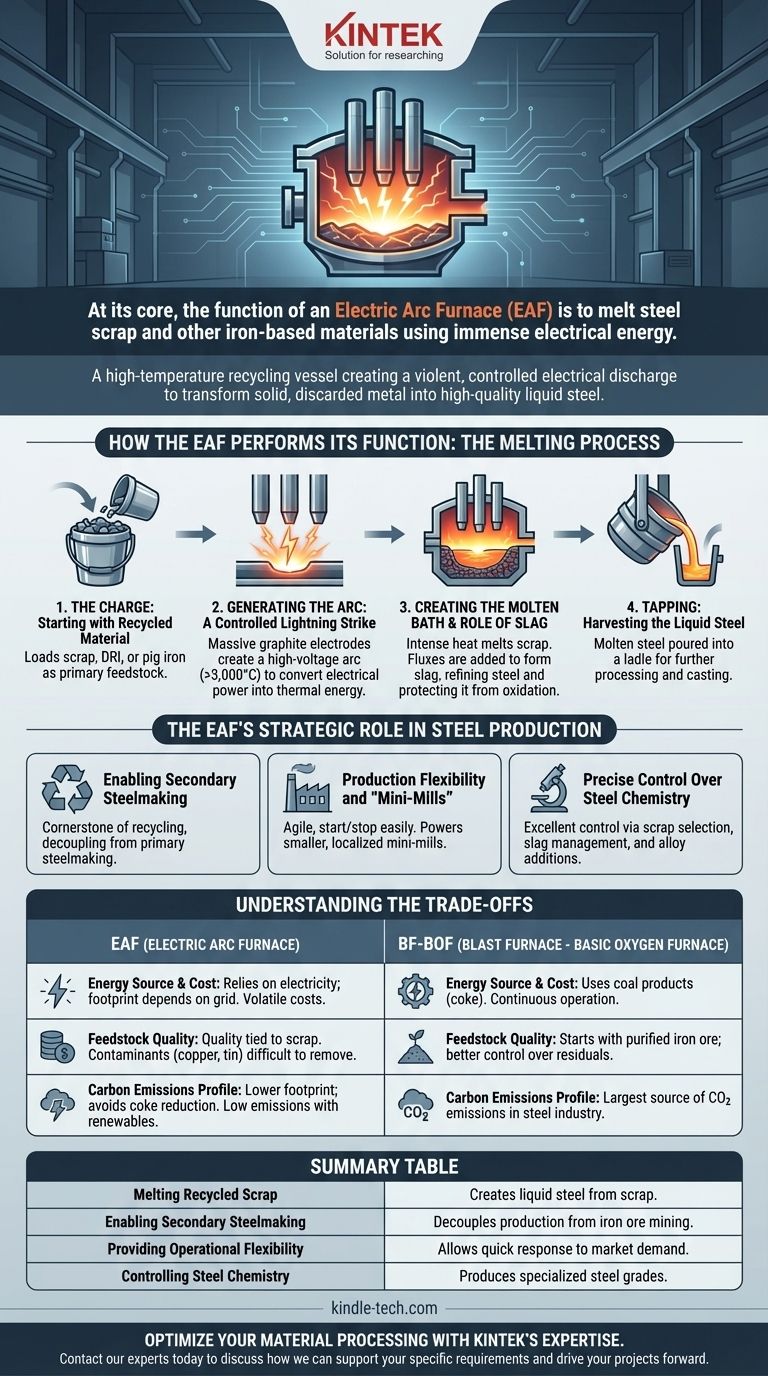

Come l'EAF Svolge la Sua Funzione: Il Processo di Fusione

Per comprendere la funzione di un EAF, è necessario prima capirne la sequenza operativa. È un processo a lotti, il che significa che fonde una "carica" di materiale alla volta in una serie di passaggi attentamente controllati.

La Carica: Iniziare con Materiale Riciclato

Il processo inizia caricando il forno con la sua materia prima principale, nota come carica. Questa è tipicamente una miscela di rottami di acciaio riciclati, ma può includere anche ferro ridotto diretto (DRI) o ghisa per controllare la chimica finale.

Generazione dell'Arco: Un Fulmine Controllato

Una volta che il forno è carico e il tetto è chiuso, tre enormi elettrodi di grafite vengono abbassati nei rottami. Una corrente elettrica ad altissima tensione viene fatta passare attraverso di essi, creando un potente arco che scocca dalle punte degli elettrodi alla carica metallica.

Questo arco è la fonte primaria di energia, convertendo l'energia elettrica in intensa energia termica. È simile a un fulmine continuo e controllato che può raggiungere temperature superiori a 3.000°C (5.400°F).

Creazione del Bagno Fuso

L'intenso calore radiante dell'arco fonde rapidamente il rottame metallico, formando un lago di acciaio liquido sul fondo del forno noto come bagno fuso. L'energia chimica, come l'iniezione di ossigeno, viene spesso utilizzata per assistere la fusione e accelerare il processo.

Il Ruolo della Scoria: Raffinare e Proteggere

Durante il processo di fusione, vengono aggiunti al forno materiali chiamati fondenti (come la calce). Questi si combinano con le impurità nell'acciaio per formare uno strato liquido chiamato scoria che galleggia sopra il bagno fuso.

Questa scoria svolge due funzioni critiche: assorbe le impurità per raffinare l'acciaio e agisce come una coperta isolante, proteggendo l'acciaio liquido dalla perdita di calore e dall'ossidazione atmosferica.

Colata: Raccolta dell'Acciaio Liquido

Una volta che l'acciaio raggiunge la temperatura e la composizione chimica desiderate, il forno viene inclinato. L'acciaio fuso viene versato attraverso un foro di colata in un grande contenitore rivestito di refrattario chiamato siviera. Questo processo è noto come colata, e l'acciaio è ora pronto per ulteriori lavorazioni e colata.

Il Ruolo Strategico dell'EAF nella Produzione di Acciaio

La semplice funzione di fondere i rottami sostiene un importante cambiamento strategico nel modo in cui l'acciaio viene prodotto a livello globale. L'EAF è la tecnologia abilitante per un modello di produzione più agile e distribuito.

Abilitare la Siderurgia Secondaria

L'EAF è la pietra angolare della siderurgia secondaria, che utilizza materiale riciclato. Ciò è in contrasto con la tradizionale via della siderurgia primaria, che utilizza un Altoforno (BF) e un Convertitore a Ossigeno (BOF) per convertire il minerale di ferro in acciaio.

Flessibilità di Produzione e "Mini-Acciaierie"

A differenza di un altoforno, che deve funzionare continuamente per anni, un EAF può essere avviato e arrestato relativamente facilmente. Questa flessibilità consente ai produttori di rispondere rapidamente alla domanda del mercato e alle fluttuazioni dei prezzi dell'elettricità.

Ciò ha consentito l'ascesa di impianti più piccoli e più localizzati noti come "mini-acciaierie", che possono essere costruiti con minori investimenti di capitale e situati più vicino alle fonti di rottami e ai clienti.

Controllo Preciso sulla Chimica dell'Acciaio

Il processo EAF offre un eccellente controllo sul prodotto finale. Selezionando attentamente la carica di rottami, gestendo la scoria ed effettuando aggiunte precise di leghe nella siviera dopo la colata, i produttori possono creare una vasta gamma di gradi di acciaio specializzati.

Comprendere i Compromessi

Sebbene potente, l'EAF non è una soluzione universale. La sua funzione comporta una serie distinta di vantaggi e sfide rispetto al tradizionale percorso BF-BOF.

Fonte e Costo dell'Energia

La dipendenza dell'EAF dall'elettricità è sia un punto di forza che di debolezza. La sua impronta ambientale dipende fortemente dalla rete elettrica locale; produce emissioni molto basse se alimentato da fonti rinnovabili, ma può essere ad alta intensità di carbonio se alimentato da combustibili fossili. Anche i costi dell'elettricità possono essere molto volatili.

Qualità della Materia Prima e Contaminanti

La qualità finale dell'acciaio EAF è direttamente collegata alla qualità dei rottami metallici utilizzati. I contaminanti nei rottami, come rame e stagno, sono difficili da rimuovere e possono influire negativamente sulle proprietà dell'acciaio finito. La siderurgia primaria, che parte da minerale di ferro purificato, offre un controllo più intrinseco su questi elementi residui.

Profilo delle Emissioni di Carbonio

Anche con una rete basata su combustibili fossili, la via EAF ha tipicamente un'impronta di carbonio significativamente inferiore rispetto alla via BF-BOF. Ciò è dovuto al fatto che evita il processo chimico di riduzione del minerale di ferro con coke (un prodotto del carbone), che è la singola maggiore fonte di emissioni di CO2 nell'industria siderurgica.

Come Questo Si Applica agli Obiettivi di Produzione

Comprendere la funzione dell'EAF permette di capire perché viene scelto per specifici obiettivi strategici.

- Se il tuo obiettivo principale è la sostenibilità e il riciclo: L'EAF è la tecnologia definitiva, poiché la sua funzione principale è trasformare i rottami in un prodotto di alto valore con un'impronta di carbonio intrinseca inferiore.

- Se il tuo obiettivo principale è la flessibilità operativa e la reattività al mercato: La capacità dell'EAF di operare in mini-acciaierie su scala ridotta e di regolare la produzione su richiesta lo rende la scelta superiore rispetto al funzionamento rigido e continuo di un altoforno.

- Se il tuo obiettivo principale è la produzione di gradi di acciaio di base per i quali la purezza iniziale è fondamentale: La via tradizionale BF-BOF rimane una forza dominante, poiché offre un maggiore controllo sugli elementi residui partendo da minerale di ferro vergine anziché da rottami variabili.

La funzione ultima del Forno Elettrico ad Arco è quella di alimentare un futuro più agile e circolare per l'industria siderurgica globale.

Tabella Riassuntiva:

| Funzione Chiave | Come Funziona | Risultato Chiave |

|---|---|---|

| Fusione di Rottami Riciclati | Utilizza un arco elettrico ad alta tensione (>3000°C) per fondere il metallo | Crea acciaio liquido da rottami |

| Abilitare la Siderurgia Secondaria | Processo a lotti che utilizza rottami come materia prima principale | Sgancia la produzione dall'estrazione di minerale di ferro |

| Fornire Flessibilità Operativa | Può essere avviato/arrestato facilmente; alimenta le mini-acciaierie | Consente una rapida risposta alla domanda del mercato |

| Controllo della Chimica dell'Acciaio | Gestione precisa della carica, della scoria e delle aggiunte di leghe | Produce una vasta gamma di gradi di acciaio specializzati |

Ottimizza la Tua Lavorazione dei Materiali con l'Esperienza di KINTEK

Sia che tu stia esplorando processi termici avanzati o che necessiti di attrezzature affidabili per le tue operazioni, KINTEK ha le soluzioni e il supporto di cui hai bisogno. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, servendo una vasta gamma di esigenze industriali e di laboratorio di ricerca.

Lascia che ti aiutiamo a ottenere maggiore efficienza e precisione nel tuo lavoro. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze specifiche e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve la tempra sottovuoto? Ottenere una resistenza superiore e una finitura impeccabile

- Quanto diventano caldi i forni industriali? Svelare temperature estreme fino a 2600°C

- Quale ruolo svolge un forno sotto vuoto nel processo di essiccazione dei precursori ZIF-67? Garantire la purezza per una sintesi di alta qualità

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Quale ruolo svolge un forno a vuoto ad alta temperatura nella fase di pirolisi della produzione di compositi C/C-SiC?

- Quale dei seguenti è uno svantaggio del processo di brasatura? L'alto calore può indebolire i metalli di base

- A quale temperatura avviene la ricottura? Una guida al trattamento termico specifico per materiale

- Qual è la differenza tra tempra sottovuoto e tempra normale? Scegli il processo giusto per la tua applicazione