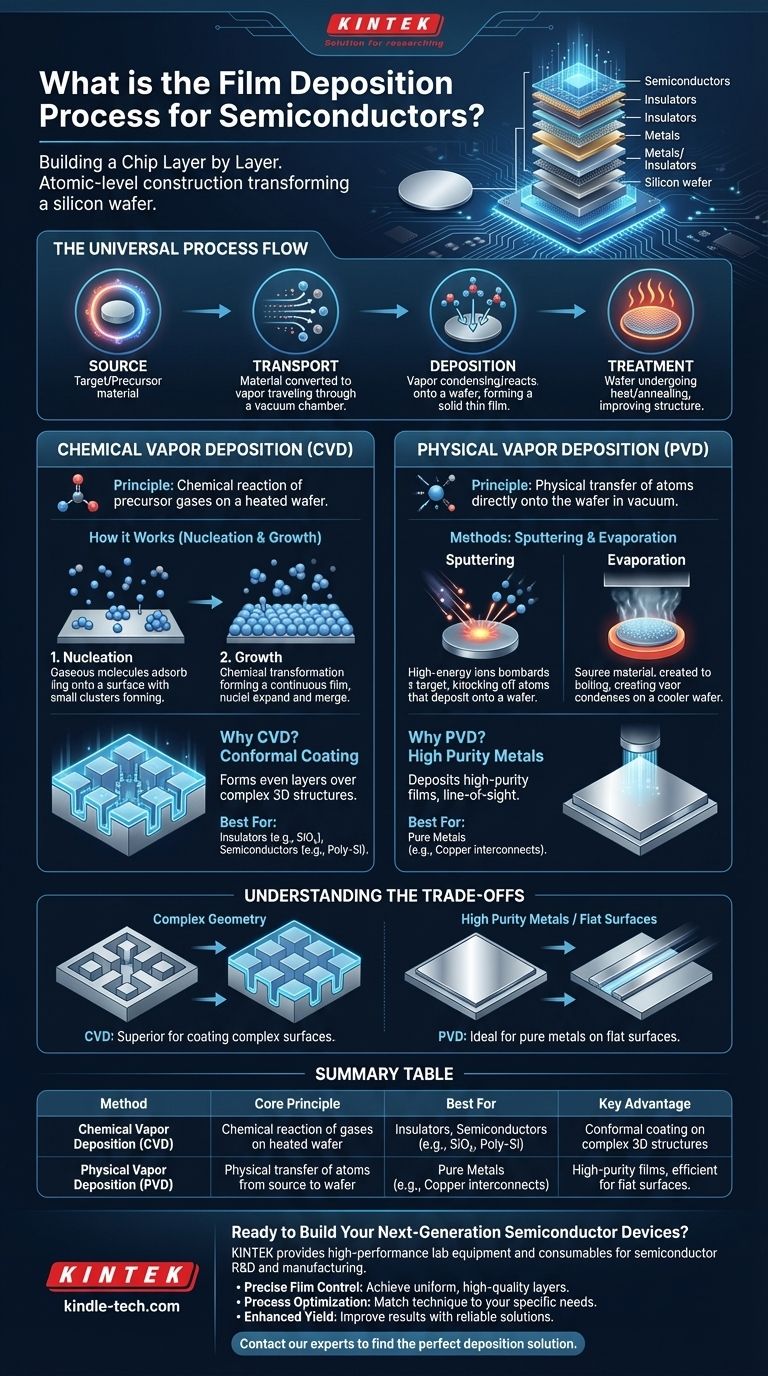

Nella produzione di semiconduttori, la deposizione di film è il processo fondamentale di applicazione di uno strato sottile e altamente controllato di materiale su un wafer di silicio. Non si tratta semplicemente di un rivestimento; è un processo di costruzione a livello atomico che edifica gli strati funzionali di un microchip. I due metodi principali per raggiungere questo obiettivo sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

La sfida principale della deposizione di film è trasformare un materiale sorgente in vapore, trasportarlo e farlo condensare o reagire sulla superficie di un wafer per formare uno strato solido perfettamente uniforme e puro. La scelta tra metodi chimici (CVD) e metodi fisici (PVD) dipende interamente dal materiale specifico da depositare e dal suo ruolo nel circuito integrato finale.

L'Obiettivo: Costruire un Chip Strato per Strato

Prima di addentrarci nei metodi, è fondamentale capire perché questi film sono necessari. Un moderno microprocessore è costruito come un grattacielo, con dozzine di strati intricati impilati su una base di silicio.

Cos'è un "Film Sottile"?

Un film sottile è uno strato di materiale che varia da pochi nanometri a diversi micrometri di spessore. Ogni film serve a uno scopo specifico, agendo come conduttore (come il cablaggio in rame), un isolante (come il diossido di silicio) o un semiconduttore (la parte attiva di un transistor).

Il Flusso di Processo Universale

Indipendentemente dalla tecnica specifica, tutti i processi di deposizione seguono una sequenza di alto livello simile:

- Sorgente: Viene scelto un materiale sorgente puro (noto come target o precursore).

- Trasporto: Questo materiale viene convertito in uno stato di vapore e trasportato al wafer, tipicamente all'interno di una camera a vuoto.

- Deposizione: Il materiale vaporizzato si deposita sul substrato (il wafer), formando il film sottile solido.

- Trattamento: Il film può subire un trattamento termico (ricottura) per migliorarne la struttura cristallina e le proprietà.

Deposizione Chimica da Vapore (CVD): Costruire con le Reazioni

La CVD è il metodo di deposizione più utilizzato nell'industria dei semiconduttori grazie alla sua precisione ineguagliabile e alla capacità di creare strati altamente uniformi.

Il Principio Fondamentale della CVD

Invece di spostare fisicamente il materiale finale, la CVD utilizza una reazione chimica. Gas precursori vengono introdotti in una camera contenente il wafer riscaldato. Questi gas reagiscono sulla superficie calda, depositando il materiale solido desiderato e lasciando sottoprodotti volatili che vengono pompati via.

Come Funziona un Processo CVD

Il processo può essere compreso attraverso due fasi chiave: nucleazione e crescita.

- Nucleazione: Le molecole di precursore gassoso vengono adsorbite sulla superficie del wafer.

- Crescita: Queste molecole subiscono una trasformazione chimica, formando un nucleo solido del materiale desiderato. Questi nuclei si espandono e si fondono, formando infine un film continuo e di alta qualità.

Perché la CVD è un Cavallo di Battaglia dell'Industria

Il vantaggio principale della CVD è la sua capacità di produrre rivestimenti conformi. Poiché la deposizione è guidata da una reazione chimica, il film si forma uniformemente su strutture tridimensionali complesse sul wafer, il che è essenziale per l'architettura dei transistor moderni.

Deposizione Fisica da Vapore (PVD): Spostare la Materia Direttamente

La PVD comprende un insieme di tecniche che spostano fisicamente gli atomi da un materiale sorgente direttamente sulla superficie del wafer. Questo viene fatto in un ambiente di alto vuoto per garantire la purezza.

Il Principio Fondamentale della PVD

La PVD è fondamentalmente un processo a linea di vista. Pensatela come una vernice spray a livello atomico, dove singoli atomi vengono espulsi da una sorgente e viaggiano in linea retta per rivestire il substrato.

Il Metodo di Sputtering

Lo sputtering è la tecnica PVD più comune. Implica il bombardamento di un target solido del materiale sorgente con ioni ad alta energia (tipicamente argon). Questa collisione espelle fisicamente gli atomi dal target, che poi viaggiano e si depositano sul wafer.

Il Metodo di Evaporazione

Un'altra tecnica PVD è l'evaporazione. In questo processo, il materiale sorgente viene riscaldato in un vuoto finché non bolle, creando un vapore. Questo vapore poi viaggia verso il wafer più freddo e si condensa sulla sua superficie, formando il film sottile.

Comprendere i Compromessi

La scelta tra CVD e PVD non riguarda quale sia "migliore", ma quale sia giusta per lo strato specifico da costruire.

La Forza della CVD: Geometria Complessa

La CVD eccelle nella creazione di strati uniformi e conformi di isolanti (come il diossido di silicio) e semiconduttori (come il silicio policristallino). La sua natura chimica le consente di rivestire uniformemente l'interno di trincee profonde e topografie complesse.

La Forza della PVD: Metalli ad Alta Purezza

La PVD è il metodo preferito per depositare metalli puri, che vengono utilizzati per il cablaggio (interconnessioni) su un chip. Poiché è un processo fisico, può depositare materiali difficili da creare tramite reazioni chimiche. La sua principale limitazione è la scarsa performance su superfici complesse, poiché fatica a rivestire aree "in ombra".

Il Fattore Decisivo: La Funzione dello Strato

La decisione dipende dal materiale richiesto e dalla topografia della superficie del wafer. Gli isolanti devono coprire tutto perfettamente, rendendo la CVD ideale. Le interconnessioni metalliche richiedono alta purezza e sono spesso depositate su superfici più piatte, rendendo la PVD la scelta più efficiente.

Abbinare il Processo al Tuo Obiettivo

Per costruire un dispositivo funzionale, gli ingegneri utilizzano una combinazione di queste tecniche, scegliendo lo strumento giusto per ogni strato specifico.

- Se il tuo obiettivo principale è creare uno strato isolante uniforme e di alta qualità su una superficie complessa: La CVD è la scelta definitiva per le sue capacità superiori di rivestimento conforme.

- Se il tuo obiettivo principale è depositare un film metallico puro per il cablaggio elettrico: La PVD, in particolare lo sputtering, è lo standard industriale grazie alla sua velocità, purezza e controllo.

- Se il tuo obiettivo principale è far crescere uno strato semiconduttore cristallino perfetto: Sono richieste tecniche CVD avanzate e altamente controllate per gestire la nucleazione e la crescita precise del film.

In definitiva, questi processi di deposizione sono le tecniche di costruzione essenziali che trasformano un wafer di silicio vuoto in un circuito integrato potente e complesso.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas su una superficie di wafer riscaldata. | Isolanti, Semiconduttori (es. SiO₂, Poli-Si) | Rivestimento conforme su strutture 3D complesse. |

| Deposizione Fisica da Vapore (PVD) | Trasferimento fisico di atomi da una sorgente al wafer. | Metalli Puri (es. Interconnessioni in Rame) | Film ad alta purezza, efficiente per superfici piane. |

Pronto a Costruire i Tuoi Dispositivi Semiconduttori di Nuova Generazione?

Scegliere il giusto processo di deposizione è fondamentale per il successo del tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo per laboratorio ad alte prestazioni per la R&S e la produzione di semiconduttori.

Ti aiutiamo a raggiungere:

- Controllo Preciso del Film: Accedi agli strumenti giusti per CVD o PVD per costruire strati uniformi e di alta qualità.

- Ottimizzazione del Processo: Ottieni l'attrezzatura e il supporto per abbinare la tecnica di deposizione al tuo materiale specifico e agli obiettivi strutturali.

- Rendimento Migliorato: Migliora i tuoi risultati con soluzioni affidabili e standard del settore.

Discutiamo le tue esigenze di fabbricazione di semiconduttori. Contatta i nostri esperti oggi stesso per trovare la soluzione di deposizione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura