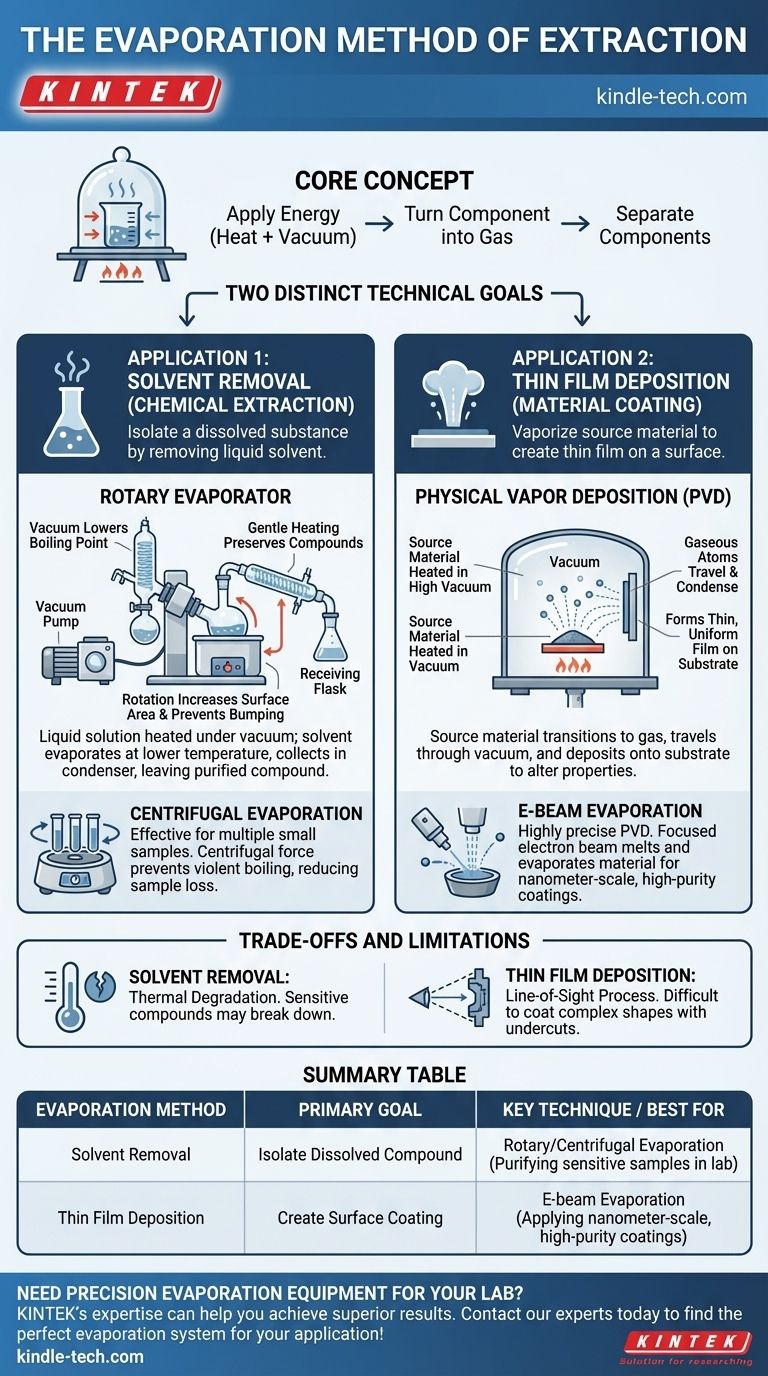

Nella sua essenza, il metodo di estrazione per evaporazione è un processo che separa i componenti trasformandone uno in gas. Ciò si ottiene applicando energia, tipicamente calore, spesso sotto vuoto per abbassare il punto di ebollizione del materiale. Tuttavia, il termine si applica a due obiettivi tecnici fondamentalmente diversi: rimuovere un solvente liquido per isolare una sostanza disciolta e vaporizzare un materiale sorgente per creare un film sottile su una superficie.

Il termine "estrazione per evaporazione" dipende dal contesto e si riferisce a due processi distinti. Il primo è una tecnica di laboratorio chimico per rimuovere delicatamente un solvente liquido lasciando una sostanza purificata. Il secondo è una tecnica di scienza dei materiali per creare rivestimenti ultrasottili e di elevata purezza vaporizzando un materiale sorgente solido su un substrato.

Le Due Applicazioni Principali dell'Evaporazione

La chiave per comprendere questo metodo è identificare prima l'obiettivo. Stai cercando di eliminare un liquido per conservare ciò che è disciolto in esso, o stai cercando di spostare un materiale da un luogo all'altro trasformandolo in gas?

Applicazione 1: Rimozione del Solvente (Estrazione Chimica)

Questo è il classico metodo di laboratorio per isolare un composto. L'obiettivo è rimuovere delicatamente un solvente liquido, lasciando la sostanza non volatile desiderata (il soluto).

Come Funziona: Evaporazione Rotante

Una soluzione viene posta in un pallone rotante che viene riscaldato delicatamente in un bagno d'acqua. Viene applicato un vuoto, che abbassa il punto di ebollizione del solvente, consentendogli di evaporare a una temperatura molto più bassa del normale.

Questo delicato riscaldamento aiuta a preservare i composti sensibili alla temperatura. La rotazione aumenta l'area superficiale del liquido e previene l'ebollizione violenta o il "bumping". Il vapore di solvente risultante viaggia in un condensatore, dove si raffredda tornando liquido e si raccoglie in un pallone separato, lasciando dietro di sé il composto purificato.

Una Variazione: Evaporazione Centrifuga

Questo metodo utilizza anch'esso un vuoto per abbassare il punto di ebollizione del solvente, ma utilizza la forza centrifuga invece della rotazione in un pallone. Questo è molto efficace per elaborare molti piccoli campioni contemporaneamente.

Il processo forza il solvente a bollire dalla superficie verso il basso, il che riduce drasticamente il rischio di perdita del campione o di contaminazione incrociata tra i campioni.

Applicazione 2: Deposizione di Film Sottili (Rivestimento di Materiali)

Nella scienza dei materiali e nella produzione, l'evaporazione viene utilizzata per creare rivestimenti incredibilmente sottili e di elevata purezza. L'obiettivo qui non è scartare il vapore, ma usarlo come prodotto finale.

Il principio è semplice e può essere paragonato al vapore di un bagno caldo che condensa su un soffitto freddo. Un materiale sorgente viene riscaldato in una camera a vuoto fino a quando non evapora, e il gas risultante viaggia e si deposita su un oggetto bersaglio, chiamato substrato.

Come Funziona: Deposizione Fisica da Vapore (PVD)

Questa è la categoria generale per il rivestimento a film sottile tramite evaporazione. Un materiale sorgente viene riscaldato in un alto vuoto, facendolo passare allo stato gassoso.

Questi atomi o molecole gassose viaggiano attraverso la camera a vuoto e si condensano sul substrato più freddo, formando un film sottile e uniforme che altera le proprietà fisiche del substrato.

Un Esempio Chiave: Evaporazione a Fascio di Elettroni (E-Beam)

Questa è una forma altamente precisa di PVD. Invece di un semplice riscaldatore, un fascio di elettroni focalizzato bombarda il materiale sorgente in un crogiolo raffreddato ad acqua.

L'intensa energia del fascio di elettroni fa sì che il materiale si sciolga ed evapori. Ciò produce un vapore molto puro che crea rivestimenti ad alta purezza con uno spessore controllato su scala nanometrica (tipicamente da 5 a 250 nm).

Comprendere i Compromessi e i Limiti

Sebbene potenti, entrambe le applicazioni dell'evaporazione presentano vincoli specifici che ne determinano l'uso.

Per la Rimozione del Solvente

La sfida principale è la degradazione termica. Anche con un vuoto, alcuni composti sono troppo sensibili a qualsiasi quantità di calore e possono decomporsi. L'efficienza dipende anche fortemente dal punto di ebollizione del solvente e dalla stabilità del vuoto.

Per la Deposizione di Film Sottili

Questo è un processo a "linea di vista". Il materiale evaporato viaggia in linea retta, rendendo difficile rivestire forme tridimensionali complesse con sottosquadri. Inoltre, le proprietà del film finale sono altamente sensibili alla purezza del vuoto e del materiale sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare efficacemente questa conoscenza, devi abbinare la tecnica al tuo obiettivo specifico.

- Se il tuo obiettivo principale è isolare un composto sensibile alla temperatura da una soluzione liquida: Hai bisogno di una tecnica di rimozione del solvente come l'evaporazione rotante o centrifuga per far bollire delicatamente il liquido senza danneggiare il tuo prodotto.

- Se il tuo obiettivo principale è creare un rivestimento ultrasottile e di elevata purezza su una superficie: Hai bisogno di una tecnica di deposizione di film sottili come la PVD, e più specificamente l'evaporazione a fascio di elettroni per la massima precisione e purezza.

Comprendere la distinzione tra la rimozione di un solvente e la deposizione di un materiale è la chiave per padroneggiare l'evaporazione come strumento tecnico.

Tabella Riassuntiva:

| Metodo di Evaporazione | Obiettivo Principale | Tecnica Chiave | Ideale Per |

|---|---|---|---|

| Rimozione del Solvente | Isolare un composto disciolto | Evaporazione Rotante/Centrifuga | Purificazione di campioni sensibili alla temperatura in laboratorio |

| Deposizione di Film Sottili | Creare un rivestimento su una superficie | Evaporazione a Fascio di Elettroni (PVD) | Applicazione di rivestimenti ad alta purezza su scala nanometrica |

Hai bisogno di apparecchiature di evaporazione di precisione per il tuo laboratorio? Sia che tu stia purificando composti o depositando film sottili, l'esperienza di KINTEK nelle apparecchiature da laboratorio può aiutarti a ottenere risultati superiori. Le nostre soluzioni sono progettate per affidabilità e precisione. Contatta oggi i nostri esperti per trovare il sistema di evaporazione perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili