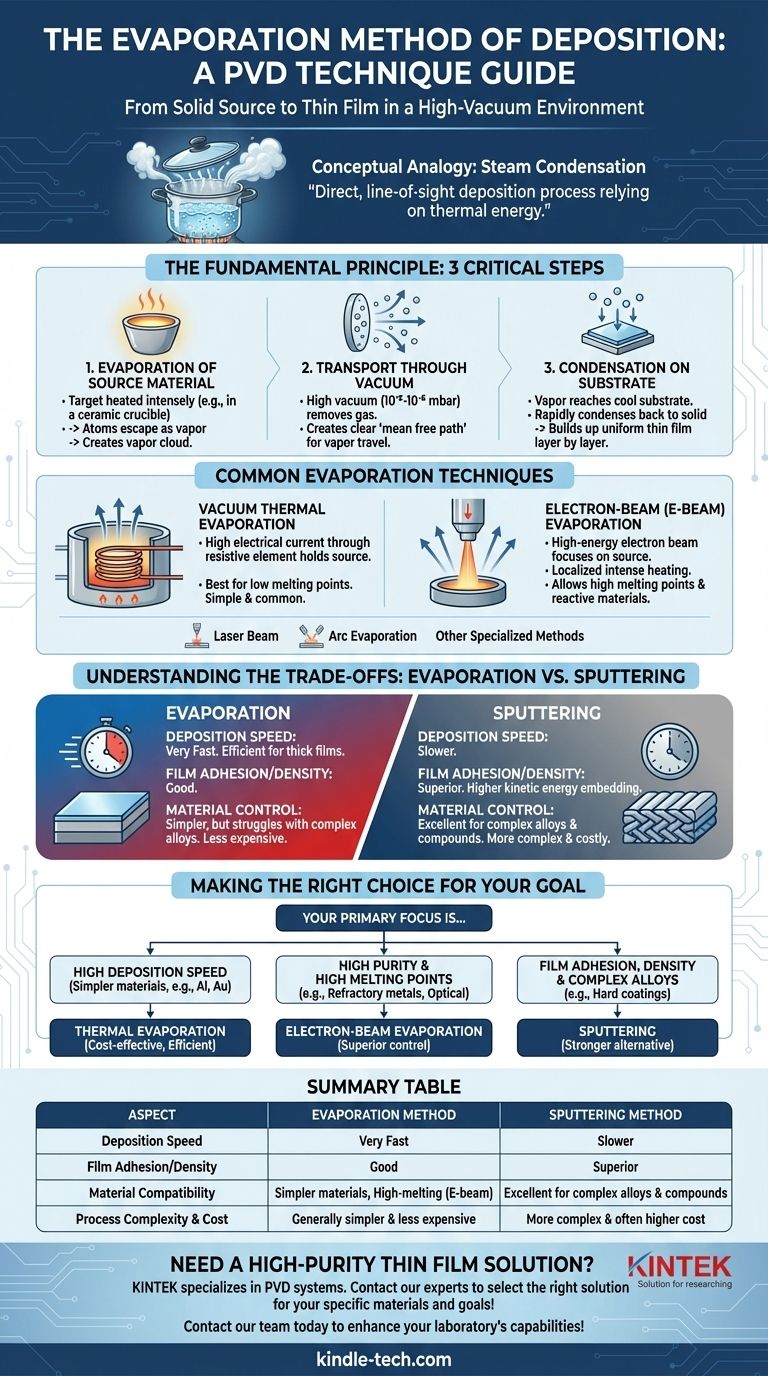

In sostanza, il metodo di evaporazione è una tecnica di deposizione fisica da vapore (PVD) in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a trasformarsi in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie più fredda, chiamata substrato, formando un film sottile e solido. L'intero processo è concettualmente simile al modo in cui il vapore da una pentola d'acqua bollente si condensa su un coperchio freddo.

L'evaporazione è un processo di deposizione diretto, in linea di vista, che si basa sull'energia termica per trasformare una sorgente solida in vapore. I suoi principali vantaggi sono la velocità e la semplicità, ma la sua efficacia è dettata dalla capacità di mantenere un alto vuoto e controllare la velocità di evaporazione del materiale.

Il Principio Fondamentale: Dal Solido al Film

Il processo di evaporazione può essere suddiviso in tre passaggi critici, ciascuno dei quali avviene in un ambiente ad alto vuoto per garantire la purezza e la qualità del film finale.

Passaggio 1: Evaporazione del Materiale Sorgente

Il processo inizia con il materiale sorgente, o "bersaglio", posto all'interno di un supporto, come un crogiolo ceramico. Questo materiale viene riscaldato intensamente.

Man mano che la temperatura del materiale aumenta, i suoi atomi acquisiscono energia termica sufficiente per rompere i loro legami e sfuggire alla superficie come vapore. Ciò genera una nuvola di particelle di vapore, creando una specifica pressione di vapore all'interno della camera.

Passaggio 2: Trasporto Attraverso il Vuoto

La camera è mantenuta sotto un vuoto molto elevato, tipicamente a pressioni da 10⁻⁵ a 10⁻⁶ millibar. Questa è probabilmente la condizione più critica per il processo.

Questo vuoto rimuove quasi tutta l'aria e le altre molecole di gas. Il suo scopo è creare un "libero cammino medio" chiaro e non ostruito per gli atomi vaporizzati, affinché viaggino dalla sorgente al substrato senza collidere con altre particelle, il che li farebbe disperdere o reagire.

Passaggio 3: Condensazione sul Substrato

Il flusso di vapore viaggia in linea retta fino a raggiungere il substrato, che è strategicamente posizionato e mantenuto a una temperatura inferiore.

A contatto con il substrato più freddo, gli atomi di vapore perdono la loro energia termica e si condensano rapidamente di nuovo in uno stato solido. Si attaccano alla superficie, costruendo gradualmente strato su strato per formare un film sottile uniforme.

Tecniche Comuni di Evaporazione

Sebbene il principio rimanga lo stesso, il metodo di riscaldamento del materiale sorgente definisce la tecnica specifica.

Evaporazione Termica Sotto Vuoto

Questa è la forma più comune, in cui una corrente elettrica elevata viene fatta passare attraverso un elemento resistivo (il crogiolo o una "barchetta") che contiene il materiale sorgente. La resistenza genera calore intenso, causando l'evaporazione del materiale. È più adatta per materiali con punti di fusione relativamente bassi.

Evaporazione a Fascio di Elettroni (E-Beam)

In questo metodo più avanzato, un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente. Ciò fornisce un riscaldamento altamente localizzato e intenso, consentendo la deposizione di materiali con punti di fusione molto elevati o di quelli che reagirebbero con un crogiolo riscaldante.

Altri Metodi Specializzati

Esistono altre tecniche per applicazioni specifiche, tra cui l'evaporazione a fascio laser, che utilizza un laser ad alta potenza come fonte di calore, e l'evaporazione ad arco, che utilizza un arco elettrico per vaporizzare il materiale. Queste vengono utilizzate per depositare tipi specifici di materiali o per ottenere proprietà uniche del film.

Comprendere i Compromessi: Evaporazione vs. Sputtering

L'evaporazione è spesso paragonata allo sputtering, un'altra importante tecnica PVD. Comprendere le loro differenze è fondamentale per scegliere il metodo giusto.

Velocità di Deposizione

L'evaporazione è generalmente un processo di deposizione molto più veloce dello sputtering. Questo la rende altamente efficiente per applicazioni che richiedono film spessi o un'elevata produttività.

Adesione e Densità del Film

Lo sputtering produce tipicamente film con adesione superiore e maggiore densità. Questo perché gli atomi spruzzati vengono espulsi con un'energia cinetica molto più elevata e si incorporano più efficacemente sulla superficie del substrato.

Controllo del Materiale e del Processo

L'evaporazione può avere difficoltà con materiali composti o leghe, poiché elementi diversi possono evaporare a velocità diverse. Lo sputtering offre un migliore controllo stechiometrico per materiali complessi. Tuttavia, la semplice evaporazione termica è spesso un processo meccanicamente più semplice e meno costoso da implementare.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra i metodi di deposizione richiede di allineare i punti di forza della tecnica con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è un'elevata velocità di deposizione per materiali più semplici: L'evaporazione termica è spesso la scelta più economica ed efficiente per rivestimenti come alluminio o oro.

- Se il tuo obiettivo principale è l'elevata purezza e la deposizione di materiali ad alto punto di fusione: L'evaporazione a fascio di elettroni offre il controllo e la capacità superiori necessari per metalli refrattari o rivestimenti ottici.

- Se il tuo obiettivo principale è l'adesione del film, la densità e la deposizione di leghe complesse: Dovresti valutare lo sputtering come un'alternativa più forte, specialmente per rivestimenti duri o film sottili funzionali.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con i tuoi requisiti di materiale e prestazioni.

Tabella Riassuntiva:

| Aspetto | Metodo di Evaporazione | Metodo di Sputtering |

|---|---|---|

| Velocità di Deposizione | Molto Veloce | Più Lenta |

| Adesione/Densità del Film | Buona | Superiore |

| Compatibilità Materiale | Materiali più semplici, alto punto di fusione (con E-beam) | Eccellente per leghe e composti complessi |

| Complessità e Costo del Processo | Generalmente più semplice e meno costoso | Più complesso e spesso più costoso |

Devi depositare un film sottile ad alta purezza per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi sistemi di evaporazione e sputtering. Sia che la tua priorità sia il rivestimento ad alta velocità con evaporazione termica o una qualità superiore del film con evaporazione a fascio di elettroni, i nostri esperti possono aiutarti a selezionare la soluzione PVD giusta per i tuoi materiali specifici e gli obiettivi di prestazione.

Contatta il nostro team oggi stesso per discutere le tue esigenze di deposizione e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Quali caratteristiche delle apparecchiature di pressatura a caldo sottovuoto vengono utilizzate dal processo di pressatura a caldo sottovuoto a doppio stadio? Ottimizzare AlMgTi