In sostanza, la laminazione sottovuoto è un processo di produzione ad alta precisione utilizzato per incollare uno strato superficiale decorativo o funzionale a un materiale di base, noto come supporto. Eseguendo questo processo di incollaggio all'interno di un vuoto, l'aria viene completamente eliminata tra gli strati, prevenendo le bolle e garantendo una finitura impeccabile, durevole e senza giunture.

L'intuizione critica è che l'uso del vuoto non è solo un passaggio incidentale; è il cuore del processo. Risolve il problema fondamentale dell'aria intrappolata e dei contaminanti, consentendo un livello di qualità superficiale e integrità del legame difficile da ottenere con i metodi convenzionali.

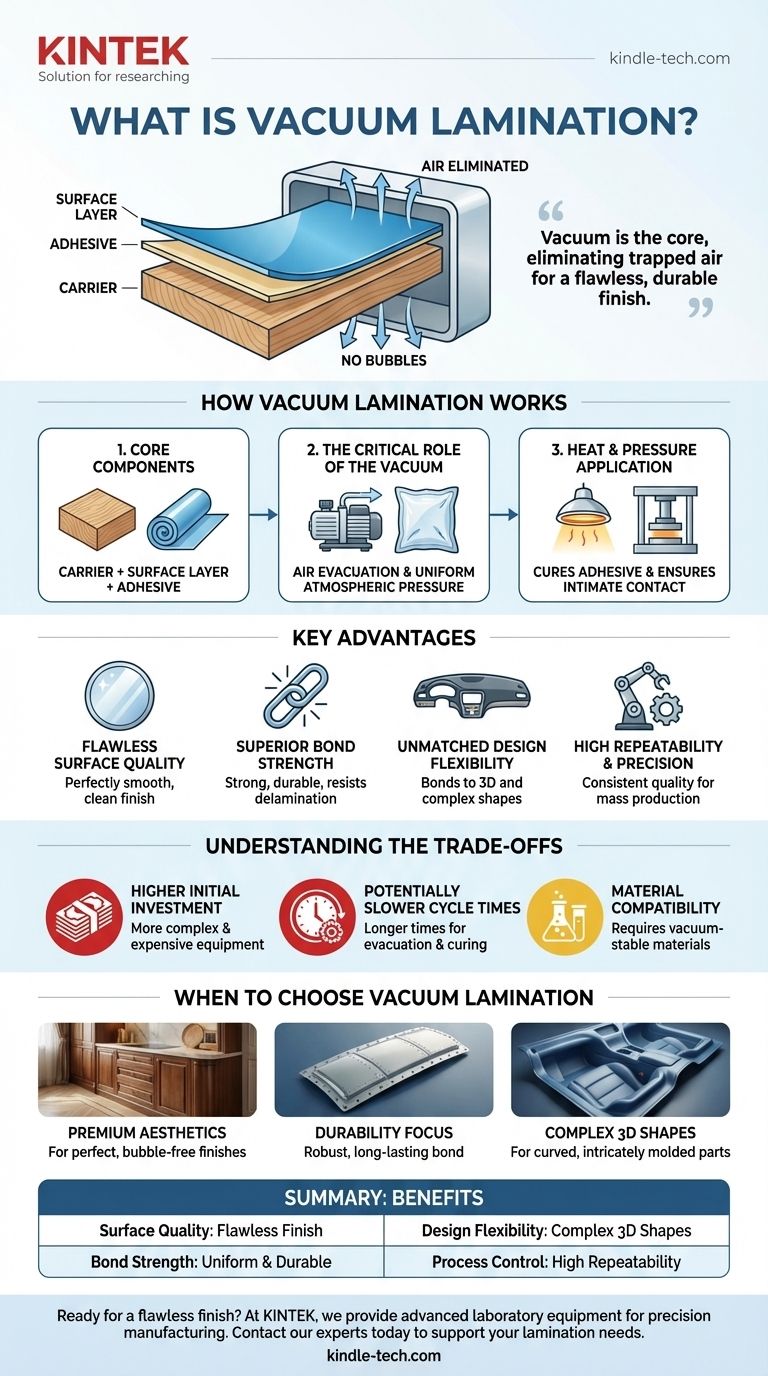

Come funziona la laminazione sottovuoto

Per comprenderne il valore, è importante afferrare la meccanica fondamentale. Il processo ruota attorno al controllo dell'ambiente per creare un legame perfetto tra due o più materiali.

I componenti principali

Il processo coinvolge sempre un materiale di base, o supporto, che fornisce la struttura. Questo potrebbe essere legno, MDF, metallo o un composito. Uno strato decorativo o funzionale, come un'impiallacciatura di legno, un film colorato o un rivestimento protettivo, viene quindi applicato a questo supporto, tipicamente con uno strato adesivo intermedio.

Il ruolo critico del vuoto

Una volta assemblati i materiali, vengono posti all'interno di una pressa o di un sacco da cui viene evacuata tutta l'aria. Questo vuoto serve a due scopi. In primo luogo, elimina il rischio di intrappolare bolle d'aria, che sono una causa primaria di difetti e fallimento del legame nella laminazione.

In secondo luogo, consente alla pressione atmosferica di applicare una forza completamente uniforme su tutta la superficie del pezzo. Ciò garantisce un incollaggio coerente anche su superfici complesse, curve o con forme intricate.

L'applicazione di calore e pressione

Mentre l'assemblaggio è sotto vuoto, vengono spesso applicati calore e pressione. Il calore aiuta a polimerizzare l'adesivo, creando un legame chimico permanente tra gli strati. La pressione controllata assicura che i materiali siano tenuti a stretto contatto durante questa fase di polimerizzazione.

Vantaggi chiave del processo sottovuoto

Scegliere di laminare sottovuoto è una decisione ingegneristica deliberata, dettata dalla necessità di ottenere risultati superiori. Questo metodo offre vantaggi distinti rispetto alle alternative a pressione atmosferica.

Qualità superficiale impeccabile

Rimuovendo l'aria e potenziali contaminanti come la polvere, il processo produce una superficie perfettamente liscia e pulita. Questo è fondamentale per applicazioni decorative di alta gamma dove l'aspetto visivo è di primaria importanza.

Forza di adesione superiore

La pressione uniforme e l'assenza di sacche d'aria creano un legame eccezionalmente forte e durevole. Ciò riduce significativamente il rischio di delaminazione durante la vita utile del prodotto, anche sotto stress o cambiamenti ambientali.

Flessibilità di design ineguagliabile

La laminazione sottovuoto eccelle nell'incollaggio di materiali flessibili a forme tridimensionali e complesse. La pressione atmosferica conforma naturalmente lo strato superficiale a ogni curva e contorno del supporto, qualcosa di difficile da ottenere con le presse meccaniche.

Elevata ripetibilità e precisione

I moderni sistemi di laminazione sottovuoto sono controllati da computer, garantendo che i parametri di processo come temperatura, pressione e tempo siano identici per ogni pezzo. Ciò porta a un'elevata ripetibilità e qualità costante nella produzione di massa.

Comprendere i compromessi

Sebbene potente, la laminazione sottovuoto non è la soluzione per ogni scenario. È essenziale comprenderne i limiti per prendere una decisione informata.

Investimento iniziale più elevato

L'attrezzatura necessaria per la laminazione sottovuoto, come una pressa a vuoto, è più complessa e più costosa rispetto alle presse meccaniche di base. Questo può essere un ostacolo per le operazioni più piccole.

Tempi di ciclo potenzialmente più lenti

Il processo di evacuazione della camera, riscaldamento e raffreddamento può comportare tempi di ciclo più lunghi rispetto ad alcuni metodi di laminazione più semplici. Questo deve essere preso in considerazione nella pianificazione della produzione.

Compatibilità dei materiali

I materiali e gli adesivi utilizzati devono essere adatti all'ambiente sottovuoto e alle temperature coinvolte. Alcuni materiali possono degassare (rilasciare gas intrappolati) sotto vuoto, il che può interferire con il processo di incollaggio se non gestito correttamente.

Quando scegliere la laminazione sottovuoto

Il tuo obiettivo specifico determinerà se questo processo è adatto alla tua applicazione.

- Se il tuo obiettivo principale è l'estetica premium: Scegli la laminazione sottovuoto per prodotti come mobili di alta gamma, cruscotti automobilistici o pannelli architettonici dove è richiesta una finitura perfetta e senza bolle.

- Se il tuo obiettivo principale è la durabilità: Questo metodo è ideale per componenti che richiedono un legame robusto e duraturo che resista alla delaminazione, come nelle applicazioni aerospaziali o marine.

- Se stai producendo forme 3D complesse: La laminazione sottovuoto è la scelta superiore per applicare una finitura superficiale a parti curve o modellate in modo intricato.

In definitiva, scegliere la laminazione sottovuoto è un investimento in qualità e affidabilità per applicazioni esigenti.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio della laminazione sottovuoto |

|---|---|

| Qualità superficiale | Elimina bolle d'aria e contaminanti per una finitura impeccabile. |

| Forza di adesione | Crea un legame uniforme e durevole che resiste alla delaminazione. |

| Flessibilità di design | Perfetto per forme complesse, curve e 3D. |

| Controllo del processo | Garantisce elevata ripetibilità e qualità costante nella produzione. |

Pronto a ottenere una finitura impeccabile e senza bolle sui tuoi componenti?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per processi di produzione di precisione come la laminazione sottovuoto. Che tu stia lavorando su mobili di alta gamma, interni automobilistici o componenti aerospaziali, le nostre soluzioni possono aiutarti a garantire una forza di adesione superiore e una qualità superficiale perfetta.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laminazione e migliorare le tue capacità di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Liofilizzatore da Laboratorio da Banco

- Stampo a pressa anti-crepa per uso di laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- La pirolisi è dannosa per l'ambiente? Una guida per massimizzare i benefici e minimizzare i rischi

- Qual è l'efficienza della conversione della biomassa in elettricità? Sblocca un'efficienza elettrica del 20-40% e un'efficienza complessiva dell'80%+.

- Quali sono le regole di sicurezza per tutti i processi di riscaldamento in laboratorio? Una guida per prevenire gli incidenti

- Qual è il principio della misurazione dello spessore tramite XRF? Scopri l'analisi non distruttiva dei rivestimenti

- Quale ruolo svolge un emulsionante a dispersione ad alto taglio nelle emulsioni Pickering a base di liquidi ionici? Ottieni precisione di laboratorio

- Quali sono i vantaggi dello sputtering reattivo? Ottenere un controllo preciso sui film sottili composti

- Quali sono i problemi ambientali legati all'estrazione dei diamanti? Scopri il vero costo ecologico e umano

- Cos'è il bio-olio nella biomassa? Una guida al combustibile liquido da pirolisi