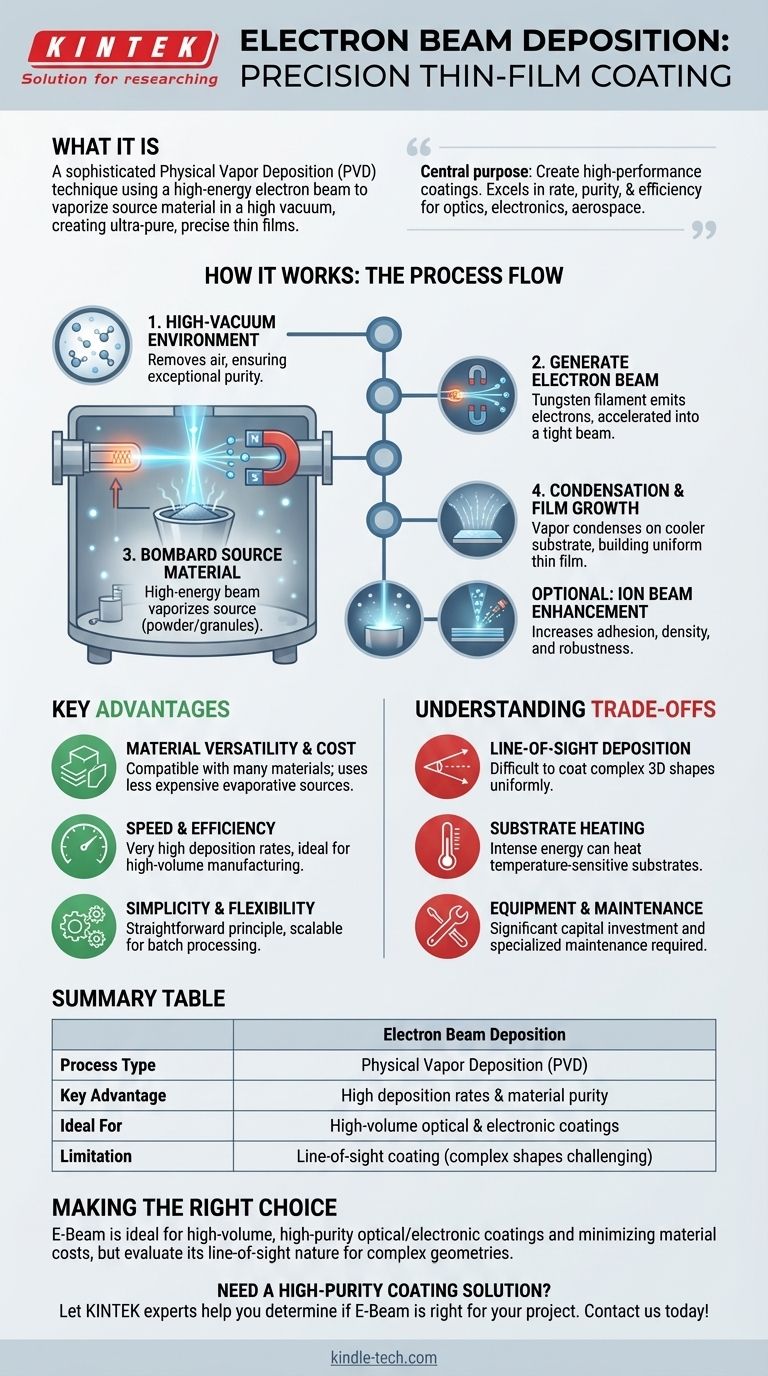

Nella sua essenza, la deposizione a fascio di elettroni è una tecnica di rivestimento sofisticata in cui un fascio di elettroni ad alta energia viene utilizzato per vaporizzare un materiale sorgente all'interno di una camera ad alto vuoto. Questo materiale vaporizzato viaggia quindi e si condensa su un oggetto bersaglio, o substrato, formando un film estremamente sottile e di altissima purezza. Questo metodo è un tipo di deposizione fisica da fase vapore (PVD) apprezzato per la sua precisione e il suo controllo.

Lo scopo centrale della deposizione a fascio di elettroni è creare rivestimenti a film sottile ad alte prestazioni. Eccelle offrendo alte velocità di deposizione, purezza del materiale ed efficienza, rendendola una tecnologia fondamentale nell'ottica, nell'elettronica e nell'aerospaziale.

Come funziona la deposizione a fascio di elettroni

Per capire perché questo metodo è così efficace, è utile scomporre il processo nelle sue fasi fondamentali. Ogni fase è controllata con precisione per ottenere uno specifico spessore e qualità del rivestimento.

L'ambiente ad alto vuoto

L'intero processo deve avvenire in un alto vuoto. Questo vuoto rimuove l'aria e altre molecole di gas che altrimenti potrebbero reagire con il materiale vaporizzato, garantendo che il rivestimento finale sia eccezionalmente puro e non contaminato.

Generazione del fascio di elettroni

Un filamento di tungsteno, simile a quello di una vecchia lampadina, viene riscaldato a una temperatura molto elevata, facendogli emettere un flusso di elettroni. Questi elettroni vengono quindi accelerati e focalizzati in un fascio stretto utilizzando una serie di campi magnetici.

Bombardamento del materiale sorgente

Questo fascio di elettroni ad alta energia viene diretto sul materiale sorgente (spesso sotto forma di polvere o granuli) contenuto in un crogiolo. L'intensa energia dell'impatto del fascio riscalda il materiale, facendolo sublimare o evaporare direttamente in uno stato gassoso.

Condensazione e crescita del film

Il vapore risultante viaggia in linea retta dalla sorgente al substrato, che è posizionato strategicamente all'interno della camera. Al contatto con la superficie più fredda del substrato, il vapore si ricondensa in uno stato solido, accumulandosi strato dopo strato per formare un film sottile uniforme.

Miglioramento del rivestimento

Per le applicazioni che richiedono prestazioni ancora maggiori, il processo può essere potenziato con un fascio ionico. Questo fascio secondario bombarda il film in crescita, aumentando l'adesione e creando un rivestimento più denso e robusto con minore stress interno.

Vantaggi chiave rispetto ad altri metodi

La deposizione a fascio di elettroni non è l'unico modo per creare film sottili, ma presenta vantaggi distinti che la rendono la scelta preferita per determinate applicazioni ad alto volume e ad alta purezza.

Versatilità e costo del materiale

Il metodo è compatibile con una vasta gamma di materiali, inclusi metalli e dielettrici. Fondamentalmente, può utilizzare materiali sorgente evaporativi meno costosi rispetto ai target costosi e appositamente fabbricati richiesti per altre tecniche come lo sputtering magnetronico.

Velocità ed efficienza

La deposizione a fascio di elettroni può raggiungere velocità di deposizione molto elevate, il che significa che può applicare rivestimenti molto più velocemente di molti metodi alternativi. Questa velocità la rende ideale per la produzione commerciale ad alto volume in cui la produttività è un fattore critico.

Semplicità e flessibilità

Sebbene l'attrezzatura sia complessa, il principio di base è semplice e flessibile. È particolarmente vantaggioso per la creazione di rivestimenti polimerici e può essere scalato efficacemente per scenari di lavorazione a lotti.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni situazione. Per prendere una decisione informata, è fondamentale comprendere i limiti intrinseci di questo processo.

Deposizione a linea di vista

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che può essere difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Riscaldamento del substrato

L'immensa energia richiesta per vaporizzare il materiale sorgente può anche riscaldare il substrato. Per i materiali sensibili alla temperatura, questo riscaldamento incidentale può essere un inconveniente significativo che potrebbe richiedere un raffreddamento attivo o un metodo di rivestimento alternativo.

Attrezzature e manutenzione

Le pompe ad alto vuoto, la pistola elettronica ad alta tensione e i sistemi di guida magnetica rappresentano un investimento di capitale significativo. Questa attrezzatura complessa richiede anche una manutenzione specializzata per garantire un funzionamento coerente e affidabile.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle priorità del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume di rivestimenti ottici o elettronici: l'E-Beam è un'ottima scelta grazie alle sue elevate velocità di deposizione, alla purezza del materiale e al controllo preciso dello spessore del film.

- Se la tua priorità principale è minimizzare i costi dei materiali: la capacità di utilizzare una vasta gamma di materiali grezzi evaporativi meno costosi rende l'E-Beam molto attraente rispetto allo sputtering.

- Se la tua priorità principale è rivestire uniformemente geometrie 3D complesse: dovresti valutare attentamente se la natura a linea di vista dell'E-Beam soddisferà le tue esigenze o se è necessario un metodo più conforme.

Ponderando questi fattori, puoi determinare se la combinazione unica di velocità, purezza e versatilità offerta dalla deposizione a fascio di elettroni è in linea con i tuoi specifici obiettivi di ingegneria e produzione.

Tabella riassuntiva:

| Caratteristica | Deposizione a fascio di elettroni |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Vantaggio chiave | Alte velocità di deposizione e purezza del materiale |

| Ideale per | Rivestimenti ottici ed elettronici ad alto volume |

| Limitazione | Rivestimento a linea di vista (le forme complesse possono essere difficili) |

Hai bisogno di una soluzione di rivestimento ad alta purezza per il tuo laboratorio?

La deposizione a fascio di elettroni è una tecnica potente per creare film sottili precisi e ad alte prestazioni. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui i laboratori hanno bisogno per ottenere risultati superiori in ottica, elettronica e scienza dei materiali.

Lascia che i nostri esperti ti aiutino a determinare se la deposizione E-Beam è giusta per il tuo progetto. Contattaci oggi per discutere la tua applicazione e i requisiti specifici!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore