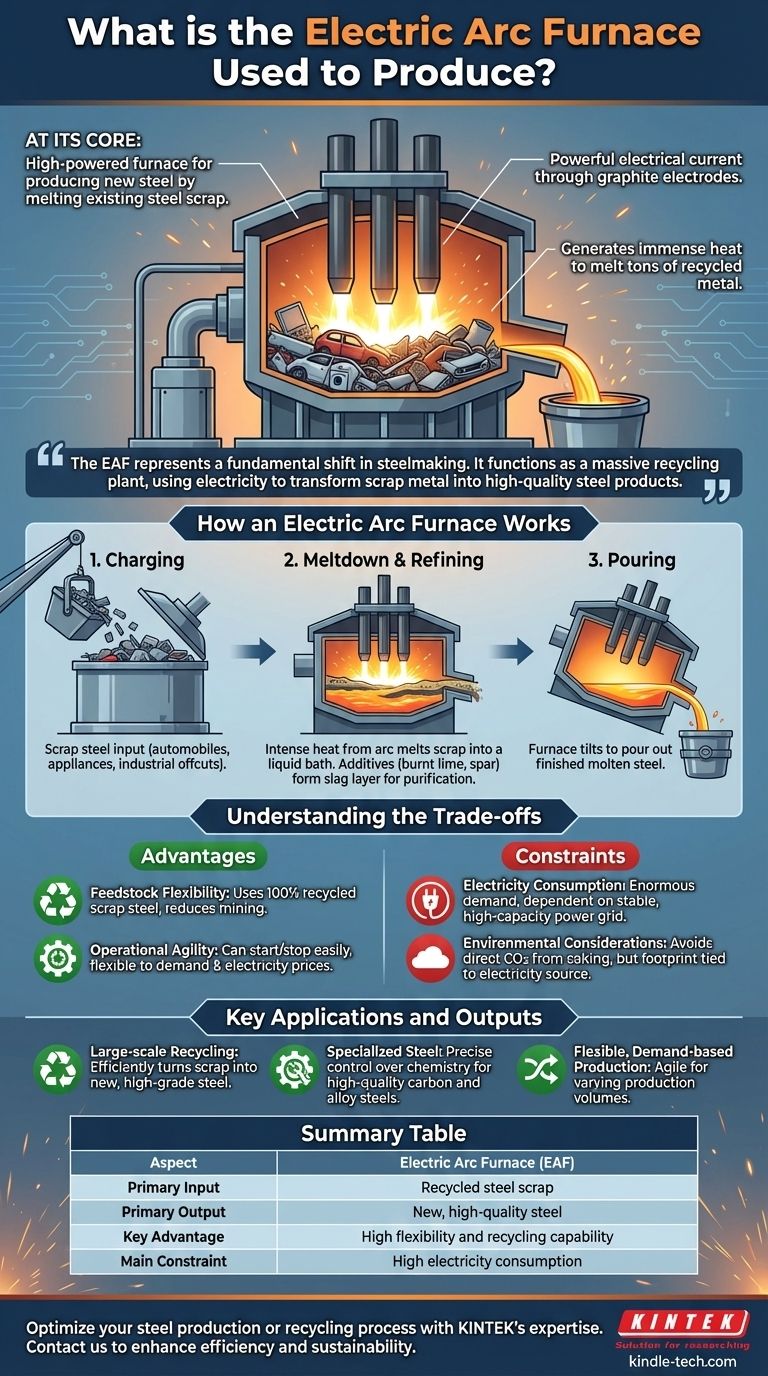

In sostanza, un forno ad arco elettrico (EAF) è un forno ad alta potenza utilizzato quasi esclusivamente per produrre nuovo acciaio fondendo rottami di acciaio esistenti. Utilizza una corrente elettrica incredibilmente potente, fatta passare attraverso elettrodi di grafite, per generare un arco con calore sufficiente a fondere tonnellate di metallo riciclato in poche ore.

Il forno ad arco elettrico rappresenta un cambiamento fondamentale nella produzione dell'acciaio. Invece di creare acciaio dal minerale di ferro grezzo, funziona come un enorme impianto di riciclaggio, utilizzando l'elettricità per trasformare i rottami metallici in prodotti di acciaio di alta qualità.

Come funziona un forno ad arco elettrico

Un EAF non brucia combustibile in senso tradizionale. La sua fonte di calore è puramente elettrica, consentendo un processo di fusione intenso e controllato.

Il principio fondamentale: calore intenso da un arco

Il principio di funzionamento prevede l'abbassamento di massicci elettrodi di grafite in un forno riempito di rottami metallici. Una corrente ad alta tensione viene fatta passare attraverso questi elettrodi, creando un arco elettrico – essenzialmente un fulmine controllato – tra gli elettrodi e il metallo. Questo arco genera un calore immenso, raggiungendo temperature sufficientemente elevate da fondere l'acciaio di scarto.

L'input principale: rottami di acciaio riciclato

La "carica" principale, o materiale di ingresso, per un EAF è costituita da rottami di acciaio. Questi possono variare da automobili e elettrodomestici sminuzzati a sfridi industriali. Ciò rende l'EAF una pietra angolare dell'industria del riciclaggio dei metalli.

Il processo: da acciaio solido a liquido

L'operazione segue un ciclo chiaro:

- Caricamento: Il tetto rimovibile del forno viene aperto e grandi benne scaricano i rottami di acciaio nel corpo del forno.

- Fusione: Il tetto viene chiuso, gli elettrodi vengono abbassati e si avvia il potente arco, fondendo i rottami in un bagno liquido.

- Affinazione: Una volta che l'acciaio è fuso, gli operatori aggiungono materiali come calce viva e spato. Questi si combinano con le impurità nell'acciaio liquido per formare uno strato separato chiamato scoria, che può essere rimosso, purificando il prodotto finale.

Componenti chiave del forno

Un EAF è un robusto macchinario industriale. I suoi componenti principali includono un pesante corpo in acciaio rivestito di materiale refrattario resistente al calore, un tetto rimovibile che sostiene gli elettrodi e un sistema di inclinazione idraulico per versare l'acciaio fuso finito.

Comprendere i compromessi

Sebbene molto efficace, il metodo EAF presenta vantaggi e vincoli distinti rispetto al tradizionale altoforno, che produce acciaio dal minerale di ferro.

Vantaggio: flessibilità delle materie prime

Il più grande punto di forza dell'EAF è la sua capacità di utilizzare rottami di acciaio riciclati al 100%. Ciò riduce la necessità di estrarre nuovo minerale di ferro e carbone da coke, necessari per gli altoforni tradizionali.

Vantaggio: agilità operativa

Gli EAF possono essere avviati e arrestati relativamente facilmente. Ciò offre una notevole flessibilità, consentendo ai laminatoi di operare in base alla domanda o ai prezzi dell'elettricità, mentre un altoforno tradizionale deve funzionare continuamente per anni.

Il vincolo principale: consumo di elettricità

Il principale compromesso è un'enorme domanda di elettricità. Il funzionamento di un EAF dipende fortemente dalla disponibilità di una rete elettrica stabile e ad alta capacità, e i costi energetici sono un fattore importante per la sua sostenibilità economica.

Considerazioni ambientali

Gli EAF evitano le emissioni dirette di CO2 associate alla combustione del coke per lavorare il minerale di ferro. Tuttavia, la loro impronta ambientale complessiva è legata alla fonte della loro elettricità: se l'energia proviene da combustibili fossili, l'impronta di carbonio viene semplicemente spostata dal laminatoio alla centrale elettrica.

Applicazioni e risultati chiave

L'EAF non è una soluzione universale; il suo utilizzo è legato a obiettivi industriali specifici.

- Se il tuo obiettivo principale è il riciclaggio su larga scala: L'EAF è la tecnologia più efficiente disponibile per trasformare i rottami metallici in acciaio nuovo e di alta qualità.

- Se il tuo obiettivo principale è la produzione di acciaio speciale: L'EAF offre un controllo preciso sulla chimica del metallo fuso, rendendolo ideale per la produzione di acciai al carbonio e legati di alta qualità per applicazioni esigenti.

- Se il tuo obiettivo principale è una produzione flessibile basata sulla domanda: La capacità di un EAF di avviarsi e fermarsi lo rende molto più agile di un altoforno tradizionale, progettato per una produzione continua e ad alto volume.

In definitiva, il forno ad arco elettrico è il motore del moderno riciclaggio dell'acciaio, consentendo un approccio più flessibile e spesso più sostenibile alla produzione di acciaio.

Tabella riassuntiva:

| Aspetto | Forno ad arco elettrico (EAF) |

|---|---|

| Input principale | Rottami di acciaio riciclato |

| Output principale | Acciaio nuovo e di alta qualità |

| Vantaggio chiave | Elevata flessibilità e capacità di riciclaggio |

| Vincolo principale | Elevato consumo di elettricità |

Ottimizza la tua produzione di acciaio o il tuo processo di riciclaggio con l'esperienza di KINTEK.

Sia che tu sia coinvolto nel riciclaggio di metalli su larga scala, nella produzione di acciai legati speciali o che tu abbia bisogno di capacità di produzione flessibili basate sulla domanda, l'attrezzatura giusta è fondamentale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e industriali robuste ed efficienti per supportare questi processi avanzati.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza della tua produzione di acciaio, migliorare la qualità del prodotto e supportare i tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.