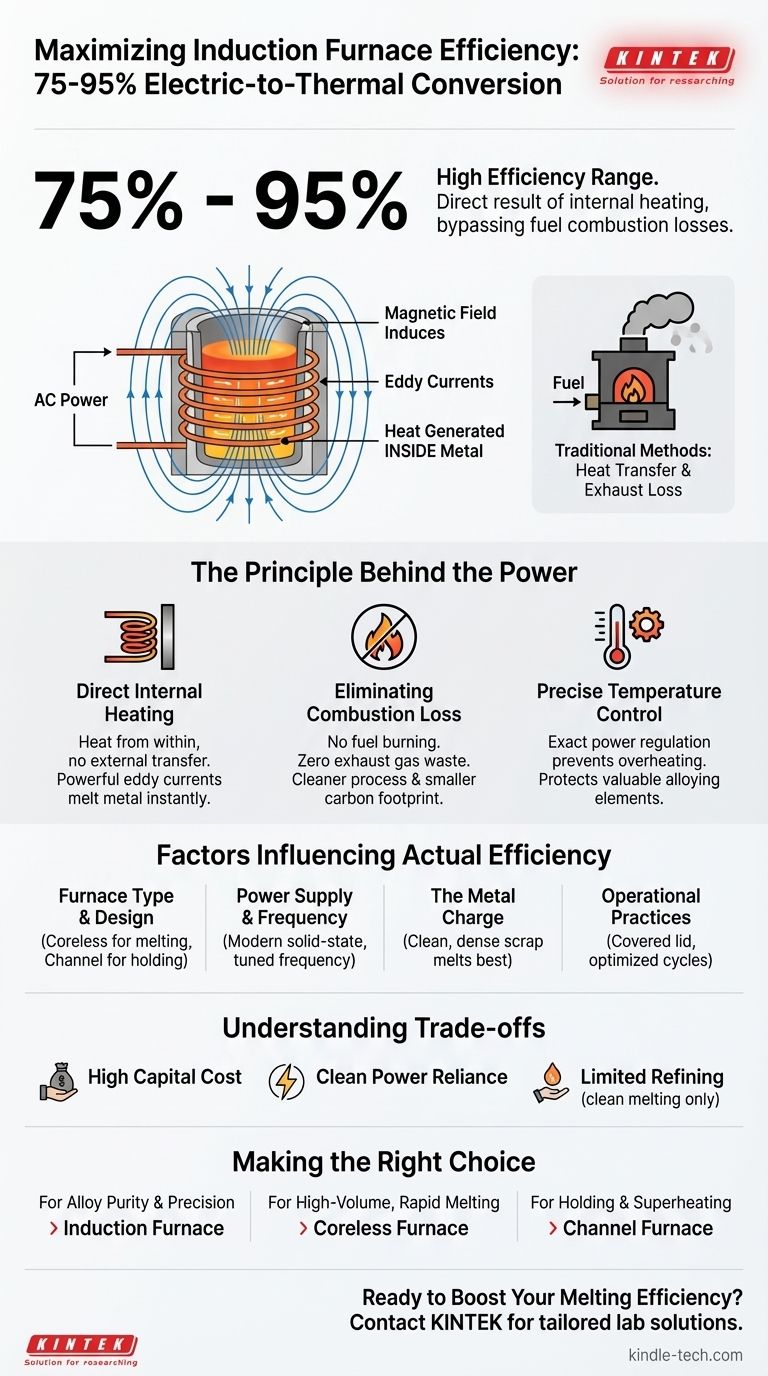

Per essere precisi, l'efficienza elettrico-termica di un moderno forno a induzione varia tipicamente tra il 75% e il 95%. Questa elevata efficienza è il risultato diretto del suo meccanismo di riscaldamento unico, in cui il calore viene generato all'interno del metallo stesso, anziché essere trasferito da una fonte di combustibile esterna. Tuttavia, questo dato principale è influenzato dal tipo di forno, dalle sue dimensioni e dalle pratiche operative.

La ragione fondamentale dell'elevata efficienza di un forno a induzione è il suo principio di riscaldamento diretto. Inducendo una corrente elettrica all'interno del metallo, si evitano le ingenti perdite di calore associate alla combustione del combustibile, ai gas di scarico e al riscaldamento della struttura del forno, comuni nei metodi tradizionali.

Il Principio Dietro l'Efficienza del Forno a Induzione

Per capire perché un forno a induzione è così efficace, dobbiamo esaminare come si differenzia fondamentalmente dai forni alimentati a combustibile. La sua efficienza non è solo un miglioramento incrementale; è il risultato di un approccio completamente diverso alla generazione di calore.

Riscaldamento Interno Diretto

Un forno a induzione funziona come un potente trasformatore specializzato. Una corrente alternata passa attraverso una bobina di rame raffreddata ad acqua, creando un forte campo elettromagnetico.

Quando il metallo conduttivo viene posto all'interno di questo campo, il campo induce potenti correnti secondarie, note come correnti parassite (eddy currents), direttamente all'interno della carica metallica. La naturale resistenza elettrica del metallo fa sì che queste correnti generino un calore immenso, fondendolo dall'interno verso l'esterno.

Questo è fondamentalmente più efficiente che riscaldare l'aria o le pareti di una camera e attendere che quel calore si irradi nel metallo.

Eliminazione delle Perdite da Combustione

I forni tradizionali bruciano combustibili come coke o gas naturale. Una parte significativa dell'energia derivante da questa combustione viene immediatamente persa sotto forma di gas di scarico caldi che salgono attraverso una canna fumaria.

Un forno a induzione non ha combustione. Questo elimina completamente quella fonte primaria di spreco di energia, contribuendo a un ambiente di lavoro più pulito e a un'impronta di carbonio ridotta.

Controllo Preciso della Temperatura

La potenza fornita alla bobina a induzione può essere regolata con estrema precisione. Ciò consente un controllo rigoroso della temperatura del metallo.

Ciò previene il surriscaldamento, che non solo spreca energia, ma può anche bruciare elementi leganti preziosi e costosi. La capacità di mantenere accuratamente una temperatura specifica è una forma di efficienza di processo.

Fattori che Influenzano l'Efficienza Reale

L'intervallo 75-95% non è statico. Diversi fattori determinano dove si collocherà un forno specifico in questa scala.

Tipo e Design del Forno

Esistono due tipi principali di forni a induzione: a nucleo libero (coreless) e a canale (channel). I forni a nucleo libero sono adatti per fondere rapidamente rottami solidi e sono comuni nelle fonderie. I forni a canale, che mantengono un circuito di metallo fuso, sono eccezionalmente efficienti per mantenere grandi volumi di metallo a temperatura costante o per il surriscaldamento.

Alimentazione Elettrica e Frequenza

L'efficienza del trasferimento di energia dipende dal design dell'alimentatore. Gli alimentatori moderni a stato solido che utilizzano circuiti integrati su larga scala sono molto più efficienti delle tecnologie più vecchie.

Anche la frequenza della corrente alternata è regolata in base al tipo e alla quantità di metallo da fondere per massimizzare l'accoppiamento energetico e l'efficacia del riscaldamento.

La Carica Metallica

Le caratteristiche fisiche del metallo da fondere (la "carica") hanno un impatto significativo. Una carica densamente impacchettata di rottami puliti e di dimensioni uniformi si fonderà in modo più efficiente rispetto a una carica disordinata di materiale oleoso, sporco o di forma irregolare.

Pratiche Operative

Il modo in cui il forno viene utilizzato quotidianamente è importante. Mantenere il coperchio chiuso riduce al minimo la perdita di calore per irraggiamento e l'ottimizzazione dei cicli di carica e colata riduce il tempo in cui il forno perde calore in attesa del passaggio successivo.

Comprendere i Compromessi

Sebbene altamente efficienti, i forni a induzione non sono la soluzione per ogni applicazione. I loro vantaggi comportano considerazioni specifiche.

Elevato Costo Iniziale di Capitale

Il forno, il suo alimentatore avanzato e l'infrastruttura di raffreddamento ad acqua necessaria rappresentano un investimento iniziale significativo rispetto ad alcune alternative più semplici alimentate a combustibile.

Dipendenza dall'Alimentazione Pulita

I forni a induzione sono sensibili alla qualità e alla stabilità della rete elettrica. Richiedono un alimentatore robusto e le fluttuazioni possono interrompere il funzionamento.

Capacità di Raffinazione Limitata

Il processo di fusione all'interno di un forno a induzione è molto pulito, ma non raffina il metallo. A differenza di un forno ad arco elettrico, non può rimuovere elementi indesiderati come zolfo e fosforo. Pertanto, il materiale in ingresso deve essere di alta qualità e pulizia.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di fusione dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza della lega e la composizione precisa: Un forno a induzione è la scelta superiore grazie al suo processo di fusione pulito, non contaminante e altamente controllabile.

- Se il tuo obiettivo principale è la fusione rapida ad alto volume per una fonderia: Un forno a induzione a nucleo libero offre una combinazione ineguagliabile di velocità, efficienza energetica e un ambiente di lavoro pulito.

- Se il tuo obiettivo principale è mantenere grandi quantità di metallo fuso in temperatura: Un forno a induzione a canale fornisce un'eccezionale efficienza termica per le applicazioni di mantenimento e surriscaldamento.

In definitiva, l'efficienza di un forno a induzione non è solo un numero, ma il risultato diretto del suo metodo fondamentalmente superiore di trasferimento di energia nel metallo.

Tabella Riassuntiva:

| Fattore | Impatto sull'Efficienza |

|---|---|

| Metodo di Riscaldamento | Riscaldamento interno diretto tramite correnti parassite (efficienza 90-95%) |

| Perdite da Combustione | Eliminate (nessun gas di scarico) |

| Controllo della Temperatura | La regolazione precisa previene lo spreco da surriscaldamento |

| Tipo di Forno | Nucleo libero (fusione) vs. Canale (mantenimento) hanno diverse efficienze ottimali |

| Materiale della Carica | I rottami puliti e densi si fondono in modo più efficiente |

Pronto ad Aumentare la Tua Efficienza di Fusione?

Scegliere il forno a induzione giusto è fondamentale per massimizzare il risparmio energetico e la produttività nel tuo laboratorio o fonderia. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alta efficienza, fornendo soluzioni su misura per le tue specifiche esigenze di fusione, che si tratti di purezza della lega, fusione rapida o mantenimento preciso della temperatura.

Contatta oggi i nostri esperti per discutere come i nostri forni a induzione possono ridurre i costi energetici e migliorare il controllo del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace