In sintesi, il trattamento termico altera fondamentalmente le proprietà meccaniche di specifiche leghe di alluminio. L'obiettivo più comune è aumentare significativamente la resistenza e la durezza attraverso un processo chiamato indurimento per precipitazione, sebbene i trattamenti possano anche essere utilizzati per ammorbidire il materiale, rendendolo più duttile e facile da formare.

Il vero effetto del trattamento termico dell'alluminio non riguarda solo il renderlo più duro o più morbido; si tratta di controllare con precisione la struttura microscopica del metallo. Dissolvendo gli elementi di lega e permettendo loro di riformarsi come particelle finemente disperse, è possibile migliorare drasticamente il rapporto resistenza-peso della lega.

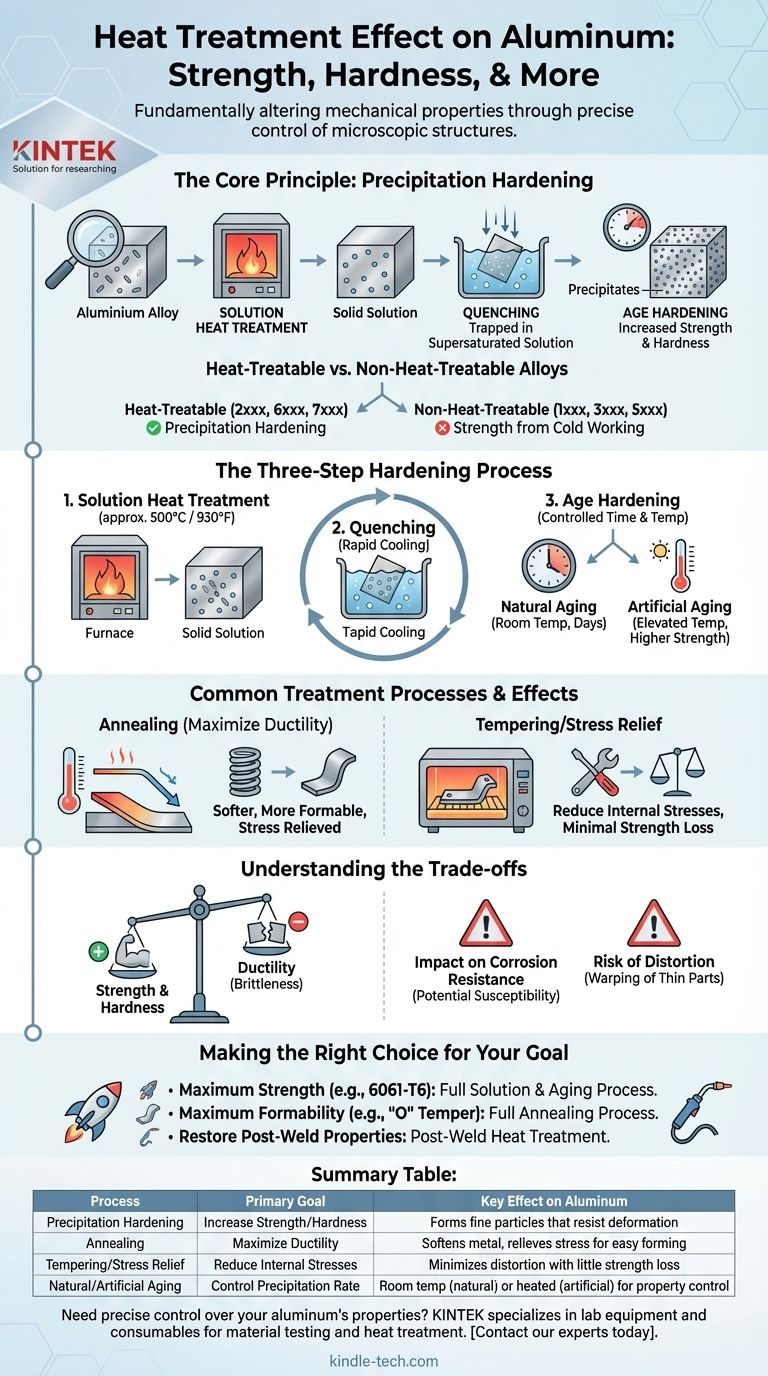

Il Principio Fondamentale: L'Indurimento per Precipitazione

Le modifiche più significative nelle proprietà dell'alluminio derivano da un processo noto come indurimento per precipitazione, o invecchiamento. Questo è ciò che sblocca le caratteristiche ad alte prestazioni di molte leghe aerospaziali e strutturali.

Leghe Trattabili Termicamente vs. Non Trattabili Termicamente

Il concetto più critico da comprendere è che non tutto l'alluminio può essere rafforzato mediante trattamento termico.

Le leghe sono divise in due categorie principali. Le leghe trattabili termicamente (come le serie 2xxx, 6xxx e 7xxx) contengono elementi come rame, magnesio e zinco che consentono l'indurimento per precipitazione.

Le leghe non trattabili termicamente (come le serie 1xxx, 3xxx e 5xxx) derivano la loro resistenza principalmente dalla lavorazione a freddo (incrudimento) e non possono essere significativamente rafforzate mediante trattamento termico.

Il Processo di Indurimento in Tre Fasi

L'indurimento per precipitazione comporta un ciclo termico preciso in tre fasi.

- Trattamento Termico di Solubilizzazione: L'alluminio viene riscaldato a una temperatura elevata (circa 500°C / 930°F) per dissolvere gli elementi di lega in una soluzione solida uniforme, simile allo scioglimento dello zucchero in acqua calda.

- Tempra: Il materiale viene quindi raffreddato rapidamente, solitamente in acqua. Questa improvvisa caduta di temperatura intrappola gli elementi di lega nella soluzione solida supersatura prima che abbiano la possibilità di aggregarsi.

- Invecchiamento (Age Hardening): La lega viene mantenuta a una temperatura inferiore per un periodo prolungato. Durante questo processo di "invecchiamento", gli elementi di lega intrappolati precipitano dalla soluzione, formando particelle estremamente fini e dure in tutta la struttura cristallina del metallo. Queste particelle agiscono come ostacoli che resistono alla deformazione, rendendo la lega molto più resistente.

Come Funziona l'Invecchiamento: Naturale vs. Artificiale

L'invecchiamento può avvenire in due modi. L'invecchiamento naturale avviene a temperatura ambiente nell'arco di diversi giorni.

L'invecchiamento artificiale accelera il processo riscaldando la lega a una temperatura moderatamente elevata (ad esempio, 120-190°C / 250-375°F). Ciò fornisce un maggiore controllo e di solito si traduce in una maggiore resistenza e durezza.

Processi di Trattamento Termico Comuni e Loro Effetti

Oltre all'indurimento, vengono utilizzati altri trattamenti per ottenere risultati diversi. Ogni processo mira a un insieme specifico di proprietà.

Ricottura: Massimizzare la Duttilità

La ricottura è essenzialmente l'opposto dell'indurimento. L'alluminio viene riscaldato e poi raffreddato lentamente.

Questo processo consente alla struttura cristallina interna di ricristallizzarsi, alleviando le sollecitazioni interne ed eliminando gli effetti della lavorazione a freddo. Il risultato è un materiale molto più morbido, più duttile e facilmente formabile.

Tempra e Rilascio delle Tensioni

Dopo la tempra, una lega può presentare notevoli tensioni interne, che possono portare a distorsioni.

Può essere applicato un trattamento termico a temperatura più bassa, spesso chiamato rinvenimento o rilascio delle tensioni, per ridurre queste tensioni interne con una minima perdita della resistenza acquisita durante l'invecchiamento.

Comprendere i Compromessi

Scegliere di sottoporre l'alluminio a trattamento termico non è privo di conseguenze. È necessario bilanciare i benefici desiderati con i potenziali svantaggi.

Resistenza vs. Duttilità

Il compromesso più fondamentale è tra resistenza e duttilità. Man mano che si aumenta la durezza e la resistenza alla trazione di una lega attraverso l'invecchiamento, si riduce quasi sempre la sua duttilità, rendendola più fragile.

Impatto sulla Resistenza alla Corrosione

La formazione di precipitati può alterare il potenziale elettrochimico all'interno della lega. In alcuni casi, un trattamento termico improprio può rendere una lega più suscettibile a determinati tipi di corrosione, come la corrosione intergranulare.

Il Rischio di Distorsione e Deformazione

Il rapido raffreddamento durante la fase di tempra introduce notevoli stress termici. Le parti sottili o complesse sono altamente suscettibili alla deformazione o alla distorsione, il che potrebbe richiedere successive operazioni di raddrizzamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Il trattamento termico corretto dipende interamente dalla lega che stai utilizzando e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Utilizza un trattamento termico di solubilizzazione completo, tempra e processo di invecchiamento artificiale su una lega trattabile termicamente (ad esempio, 6061-T6 o 7075-T6).

- Se il tuo obiettivo principale è la massima formabilità per la produzione: Utilizza un processo di ricottura completo (una tempra "O") per portare il materiale nello stato più morbido possibile prima della piegatura, stampaggio o imbutitura.

- Se il tuo obiettivo principale è ripristinare le proprietà dopo la saldatura: Potrebbe essere necessario un trattamento termico post-saldatura per ri-invecchiare la zona termicamente alterata e recuperare parte della resistenza persa durante il processo di saldatura.

Comprendendo questi principi, puoi personalizzare con precisione le proprietà dell'alluminio per soddisfare le esigenze della tua applicazione specifica.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Effetto Chiave sull'Alluminio |

|---|---|---|

| Indurimento per Precipitazione | Aumentare Resistenza/Durezza | Forma particelle fini che resistono alla deformazione |

| Ricottura | Massimizzare la Duttilità | Ammorbidisce il metallo, allevia le tensioni per una facile formatura |

| Rinvenimento/Rilascio delle Tensioni | Ridurre le Tensioni Interne | Minimizza la distorsione con poca perdita di resistenza |

| Invecchiamento Naturale/Artificiale | Controllare il Tasso di Precipitazione | A temperatura ambiente (naturale) o riscaldato (artificiale) per il controllo delle proprietà |

Hai bisogno di un controllo preciso sulle proprietà del tuo alluminio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test sui materiali e processi di trattamento termico. Sia che tu stia sviluppando componenti aerospaziali ad alta resistenza o formando parti automobilistiche complesse, le nostre soluzioni ti aiutano a ottenere le proprietà meccaniche esatte richieste. Contatta oggi i nostri esperti per discutere come possiamo supportare la ricerca e lo sviluppo di alluminio del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo