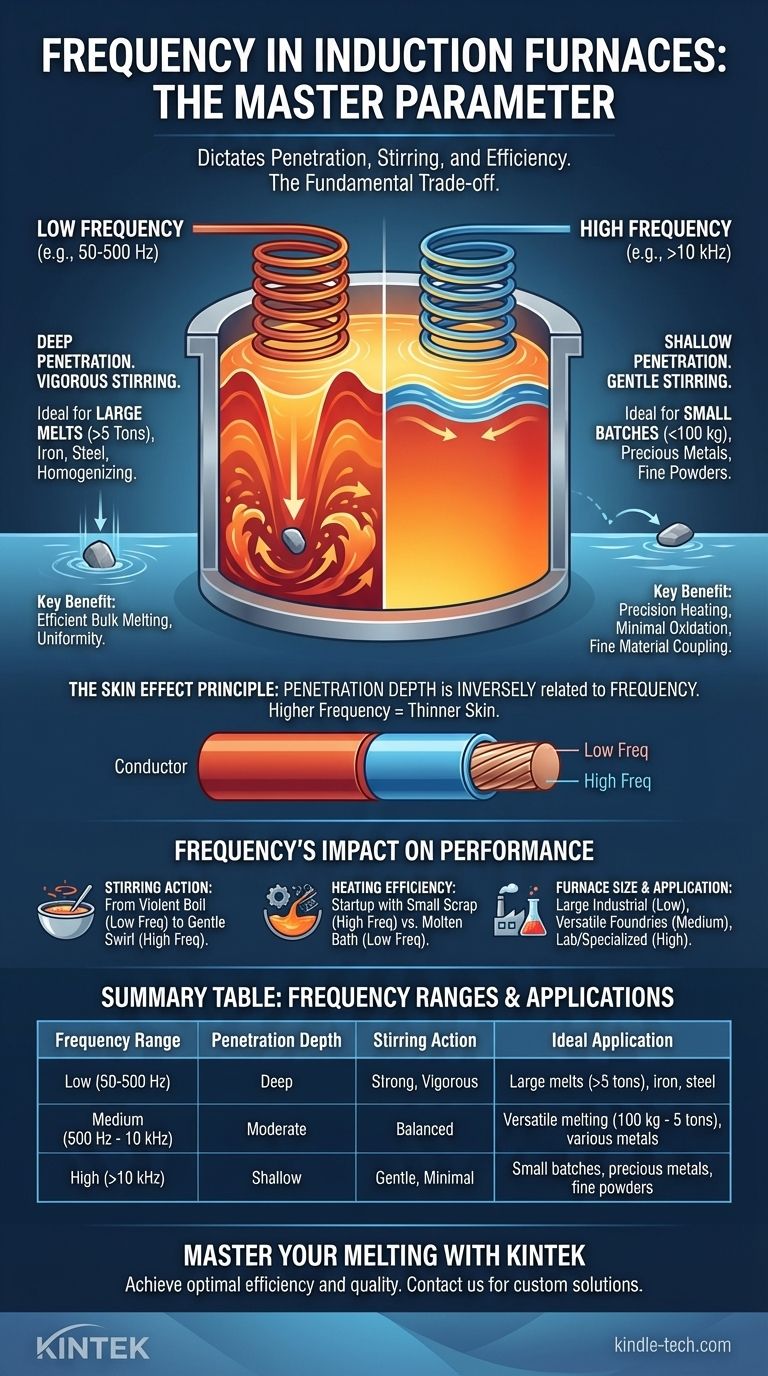

La frequenza operativa di un forno a induzione non è solo un dettaglio tecnico; è il parametro principale che ne governa il comportamento. In termini semplici, la frequenza determina quanto in profondità penetra l'energia termica nel carico metallico. Questo, a sua volta, detta l'intensità dell'azione di agitazione, l'efficienza del processo di fusione e la dimensione ideale del forno per una specifica applicazione. Frequenze più basse penetrano più in profondità e agitano più vigorosamente, mentre frequenze più alte riscaldano la superficie e agitano delicatamente.

La scelta della frequenza giusta comporta un compromesso fondamentale. Le frequenze più basse forniscono una penetrazione profonda e una forte agitazione, ideali per grandi fusioni, mentre le frequenze più alte offrono un riscaldamento superficiale preciso con agitazione minima, più adatto a piccoli lotti o materiali fini. Comprendere questo compromesso è la chiave per padroneggiare la fusione a induzione.

Il Principio Fondamentale: Effetto Pelle e Profondità di Penetrazione

Per comprendere il ruolo della frequenza, devi prima comprendere la fisica del riscaldamento a induzione stesso. Il processo si basa su un fenomeno noto come "effetto pelle".

Cos'è l'Effetto Pelle?

Quando una corrente alternata (AC) viene indotta in un conduttore, in questo caso il metallo all'interno del forno, non fluisce uniformemente attraverso l'intera sezione trasversale. Invece, la corrente tende a concentrarsi in un sottile strato sulla superficie del materiale.

Questo strato superficiale è chiamato profondità di pelle o profondità di penetrazione. La stragrande maggioranza del riscaldamento avviene all'interno di questa regione attiva.

Come la Frequenza Controlla la Penetrazione

Lo spessore di questa profondità di pelle è inversamente correlato alla frequenza dell'alimentazione. La relazione è semplice e diretta:

- Bassa Frequenza (es. 50/60 Hz): Risulta in una grande profondità di penetrazione. La corrente e l'energia termica raggiungono in profondità il carico metallico.

- Alta Frequenza (es. 10.000 Hz o 10 kHz): Risulta in una profondità di penetrazione molto piccola. La corrente e il riscaldamento sono concentrati in un sottile strato proprio sulla superficie.

Pensala come al far rimbalzare un sasso sull'acqua. Una rotazione veloce e ad alta frequenza fa sì che il sasso rimbalzi sulla superficie. Un lancio lento e a bassa frequenza lo fa tuffare in profondità nell'acqua.

Impatto della Frequenza sulle Prestazioni del Forno

Questa relazione tra frequenza e profondità di penetrazione ha conseguenze pratiche dirette su ogni aspetto del funzionamento del forno.

Azione di Agitazione: Da Bollore Violento a Vortice Delicato

L'interazione tra il campo magnetico e la corrente indotta crea forze di Lorentz, che fanno muovere e agitare il metallo fuso. L'intensità di questa agitazione è direttamente collegata alla frequenza.

- Forni a bassa frequenza producono un'azione di agitazione potente e profonda. Questo è molto efficace per omogeneizzare grandi fusioni, miscelare leghe e garantire una temperatura uniforme.

- Forni ad alta frequenza producono un'agitazione molto più delicata e superficiale. Questo è desiderabile per piccole fusioni o quando si fondono metalli inclini all'ossidazione, poiché minimizza l'esposizione del metallo fuso all'atmosfera.

Efficienza di Riscaldamento e Accoppiamento

Per un riscaldamento efficiente, il campo magnetico deve "accoppiarsi" efficacemente con il carico metallico. La dimensione dei pezzi di metallo rispetto alla profondità di penetrazione è fondamentale.

Una regola generale è che per un trasferimento di potenza efficiente, il diametro dei pezzi di metallo dovrebbe essere almeno tre o quattro volte la profondità di penetrazione.

- All'avvio con rottami piccoli: L'alta frequenza è più efficiente. La sua piccola profondità di penetrazione si accoppia bene con pezzi piccoli, trucioli o torniture. Un campo magnetico ampio a bassa frequenza passerebbe attraverso gli spazi vuoti con scarso effetto.

- Con un bagno fuso: La bassa frequenza diventa altamente efficiente. La sua profonda penetrazione si accoppia perfettamente con la grande massa singola di metallo liquido, e la forte azione di agitazione distribuisce rapidamente il calore.

Dimensioni del Forno e Applicazione

Questi principi portano naturalmente all'uso di frequenze diverse per scale operative diverse.

- Bassa Frequenza (Frequenza di Rete - 50/60 Hz a ~500 Hz): Utilizzata per grandi forni industriali (da diverse tonnellate a oltre 100 tonnellate) per la fusione di massa di ferro, acciaio e per applicazioni di mantenimento. La forte agitazione è una caratteristica chiave.

- Frequenza Media (~500 Hz a 10 kHz): La gamma più versatile, utilizzata nelle fonderie per forni da poche centinaia di chilogrammi a diverse tonnellate. Offre un buon equilibrio tra agitazione ed efficienza di avviamento per vari metalli come acciaio, leghe di rame e alluminio.

- Alta Frequenza (>10 kHz): Riservata a piccoli forni da laboratorio, fusione di metalli preziosi o applicazioni specializzate come il trattamento termico e la brasatura. La minima agitazione e la capacità di accoppiarsi con materiali molto fini sono i vantaggi principali.

Comprendere i Compromessi e le Insidie

Selezionare la frequenza sbagliata per la tua applicazione porta a inefficienza, scarsi risultati metallurgici e problemi operativi.

Il Problema di un Avvio "Morto"

Tentare di fondere un carico di rottami piccoli e sfusi in un forno a frequenza molto bassa è estremamente inefficiente. L'accoppiamento di potenza sarà scarso, portando a tempi di fusione estremamente lunghi o a un fallimento completo nell'avviare la fusione da freddo.

Il Rischio di Agitazione Eccessiva

L'uso di una frequenza troppo bassa per la tua fusione specifica può creare un "bollore" eccessivamente violento. Questa turbolenza eccessiva può aumentare l'usura refrattaria del rivestimento del forno, causare un indesiderato assorbimento di gas dall'atmosfera e portare a maggiori perdite di metallo a causa dell'ossidazione.

Complessità e Costo dell'Alimentatore

Mentre i sistemi a frequenza di rete (50/60 Hz) sono semplici, non offrono flessibilità. Per generare frequenze medie e alte, i forni richiedono alimentatori a stato solido (inverter). Questi sistemi forniscono un controllo preciso ma aggiungono costi e complessità significativi all'installazione complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della frequenza è una decisione strategica basata sul tuo materiale, sulla dimensione del lotto e sul risultato metallurgico desiderato.

- Se il tuo obiettivo principale è fondere grandi volumi (>5 tonnellate) di ferro o acciaio: Un forno a bassa frequenza (di rete o sub-500 Hz) fornisce la profonda penetrazione e la forte agitazione necessarie per una fusione di massa efficiente.

- Se il tuo obiettivo principale è la fusione versatile (da 100 kg a 5 tonnellate) di vari metalli: Un forno a frequenza media (da 500 Hz a 3 kHz) offre il miglior equilibrio generale tra potenza di avviamento, agitazione ed efficienza.

- Se il tuo obiettivo principale è fondere piccoli lotti (<100 kg), metalli preziosi o polveri fini: Un forno ad alta frequenza (>10 kHz) fornisce il riscaldamento preciso e delicato richiesto e si accoppia efficacemente con materiali di piccole dimensioni.

In definitiva, selezionare la frequenza corretta allinea la fisica dell'induzione con i tuoi specifici obiettivi metallurgici e di produzione.

Tabella Riassuntiva:

| Intervallo di Frequenza | Profondità di Penetrazione | Azione di Agitazione | Applicazione Ideale |

|---|---|---|---|

| Bassa (50-500 Hz) | Profonda | Forte, Vigorosa | Grandi fusioni (>5 tonnellate), ferro, acciaio |

| Media (500 Hz - 10 kHz) | Moderata | Bilanciata | Fusione versatile (100 kg - 5 tonnellate), vari metalli |

| Alta (>10 kHz) | Superficiale | Delicata, Minima | Piccoli lotti, metalli preziosi, polveri fini |

Padroneggia il Tuo Processo di Fusione con KINTEK

Scegliere la frequenza giusta per il tuo forno a induzione è fondamentale per ottenere efficienza ottimale, qualità del metallo e risparmio sui costi operativi. Che tu stia lavorando grandi volumi di acciaio o metalli preziosi delicati, la frequenza sbagliata può portare a un cattivo accoppiamento, agitazione eccessiva o avviamenti falliti.

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio di precisione e materiali di consumo su misura per le tue specifiche esigenze di fusione. I nostri esperti possono aiutarti a selezionare la configurazione ideale del forno per garantire una penetrazione profonda, un'agitazione controllata e la massima efficienza energetica per la tua applicazione.

Contattaci oggi per discutere le tue esigenze e lascia che le soluzioni KINTEK migliorino le capacità di fusione del tuo laboratorio.

Ottieni una Raccomandazione Personalizzata

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché utilizzare un reattore a tubo di quarzo per le trasformazioni di fase Y-Ti-O? Raggiungere purezza assoluta e controllo di precisione

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.